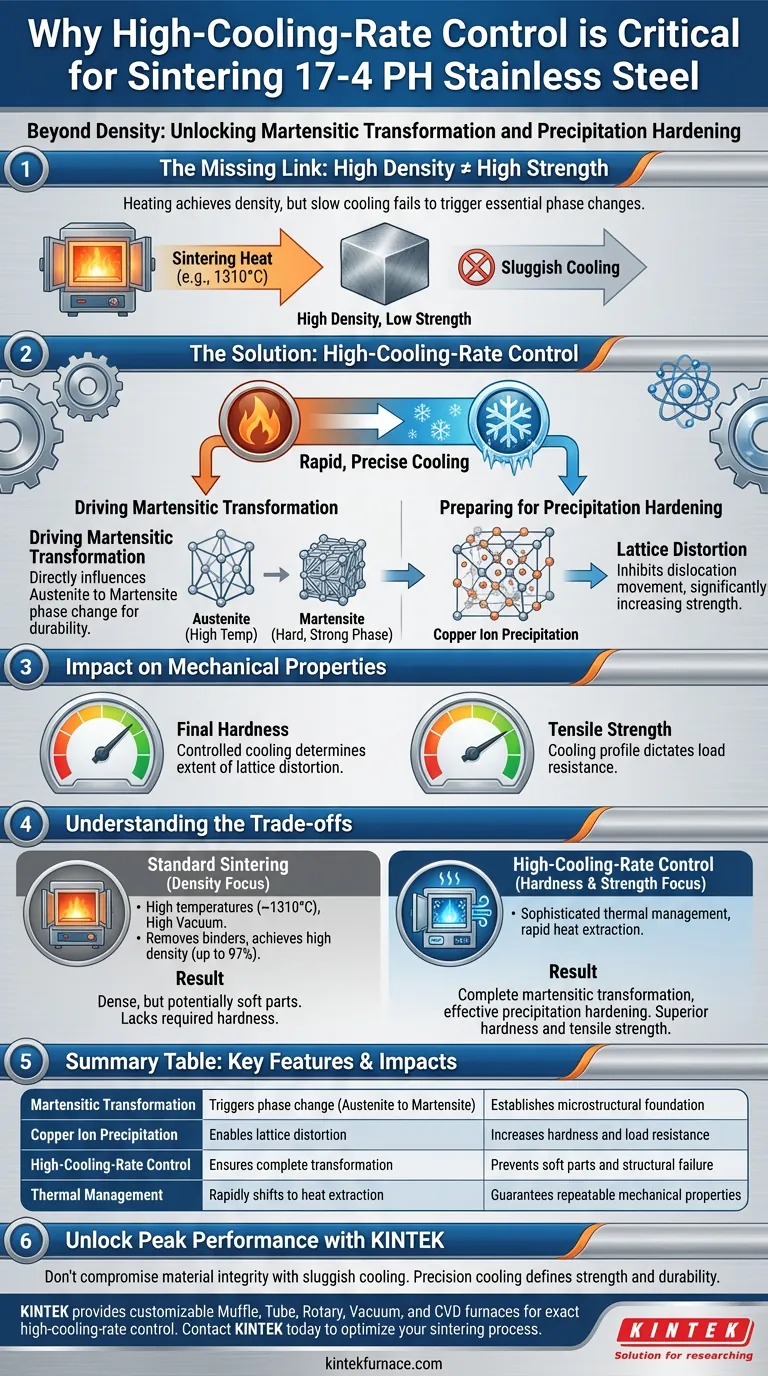

La nécessité d'une fonction de contrôle de vitesse de refroidissement élevée dans l'équipement de frittage est dictée par les exigences métallurgiques spécifiques de l'acier inoxydable 17-4 PH. Alors que le chauffage permet d'atteindre la densité, un refroidissement précis et rapide est requis pour induire la transformation martensitique, qui est le changement de phase fondamental qui donne son nom et ses caractéristiques à cet alliage. Sans ce refroidissement contrôlé, vous ne pouvez pas établir la base microstructurale nécessaire — spécifiquement la distorsion du réseau causée par la précipitation d'ions de cuivre — qui détermine finalement la dureté et la résistance à la traction finales de la pièce.

Idée clé Atteindre une densité élevée par la chaleur n'est que la moitié de la bataille ; la courbe de refroidissement est le "commutateur génétique" de l'acier 17-4 PH. Des vitesses de refroidissement précises sont nécessaires pour déclencher la transformation martensitique et permettre le durcissement par précipitation à base de cuivre qui définit les performances mécaniques de l'alliage.

Le rôle critique du refroidissement en métallurgie

Induire la transformation martensitique

Le 17-4 PH est un alliage à durcissement par précipitation. Ses propriétés mécaniques ne proviennent pas uniquement de la chaleur de frittage, mais du changement de phase qui se produit lorsque le matériau revient à température ambiante.

La vitesse de refroidissement influence directement la transformation de l'austénite (la phase à haute température) en martensite (la phase dure et résistante). Si l'équipement manque de capacité à contrôler efficacement cette vitesse, la transformation peut être incomplète, ce qui entraîne une pièce finie manquant de la durabilité attendue.

Préparation au durcissement par précipitation

La phase de refroidissement prépare le terrain pour les traitements thermiques ultérieurs. L'objectif principal est d'établir une microstructure spécifique qui soutient le durcissement par précipitation.

Au cours de ce processus, l'équipement doit s'assurer que la matrice métallique est préparée pour la précipitation d'ions de cuivre. Cette précipitation provoque une distorsion du réseau au sein de la structure atomique du métal. C'est cette distorsion qui inhibe le mouvement des dislocations, augmentant ainsi considérablement la résistance du matériau.

Impact sur les propriétés mécaniques finales

Détermination de la dureté finale

La relation entre la courbe de refroidissement et le produit final est causale. La précision de la vitesse de refroidissement détermine l'étendue de la distorsion du réseau décrite ci-dessus.

Par conséquent, la capacité de refroidissement de l'équipement agit comme une variable de contrôle primaire pour la dureté finale du composant. Un cycle de refroidissement lent ou incontrôlé conduira inévitablement à des pièces plus molles qui ne répondent pas aux spécifications.

Définition de la résistance à la traction

La résistance à la traction partage la même dépendance vis-à-vis du profil de refroidissement. L'intégrité microstructurale établie pendant le refroidissement dicte la charge que le matériau peut supporter avant la rupture.

Pour obtenir les propriétés mécaniques supérieures typiques du 17-4 PH, le four de frittage doit être capable de respecter un profil de refroidissement strict qui optimise la contrainte interne et la structure du métal.

Comprendre les compromis

Densité vs. Performance mécanique

Il est essentiel de distinguer la densification du durcissement. Comme indiqué dans les processus industriels standard, les environnements à vide poussé et les températures élevées (par exemple, 1310 °C) sont excellents pour éliminer les liants et atteindre des densités élevées (jusqu'à 97 %).

Cependant, une pièce dense n'est pas nécessairement une pièce résistante. Vous pouvez réussir à fritter une pièce jusqu'à une densité quasi théorique en utilisant un chauffage standard, mais sans le contrôle de vitesse de refroidissement élevée, cette pièce dense manquera des propriétés mécaniques spécifiques (dureté et résistance) requises pour les applications haute performance.

Complexité de l'équipement

La mise en œuvre d'un contrôle de vitesse de refroidissement élevée augmente la complexité du four de frittage. Elle nécessite des systèmes de gestion thermique sophistiqués capables de passer rapidement d'un maintien à haute température à une extraction de chaleur agressive.

Bien que cela augmente l'investissement initial dans l'équipement, cela élimine le risque de produire des lots qui satisfont aux contrôles dimensionnels et de densité mais échouent de manière destructive dans les applications structurelles.

Faire le bon choix pour votre projet

La sélection de l'équipement de frittage doit être basée sur les métriques de performance spécifiques requises par votre application finale.

- Si votre objectif principal est l'intégrité géométrique et la densité : Le frittage sous vide standard (atteignant ~1310 °C) est suffisant pour éliminer les liants et atteindre une densité élevée, mais il peut ne pas produire une dureté maximale.

- Si votre objectif principal est une dureté et une résistance à la traction élevées : Vous devez privilégier un équipement doté d'un contrôle actif de vitesse de refroidissement élevée pour assurer une transformation martensitique complète et une précipitation efficace des ions de cuivre.

Maîtriser la courbe de refroidissement est l'étape finale non négociable pour libérer le plein potentiel de performance de l'acier inoxydable 17-4 PH.

Tableau récapitulatif :

| Caractéristique | Importance pour le frittage du 17-4 PH | Impact sur le produit final |

|---|---|---|

| Transformation martensitique | Déclenche le changement de phase de l'austénite à la martensite | Établit la base microstructurale |

| Précipitation d'ions de cuivre | Permet la distorsion du réseau au sein de la matrice métallique | Augmente la dureté et la résistance à la charge |

| Contrôle de vitesse de refroidissement élevée | Assure une transformation complète et un contrôle des grains | Prévient les pièces molles et les défaillances structurelles |

| Gestion thermique | Passe rapidement de 1310 °C à l'extraction de chaleur | Garantit des propriétés mécaniques reproductibles |

Libérez les performances maximales de vos composants 17-4 PH

Ne laissez pas un cycle de refroidissement lent compromettre l'intégrité de votre matériau. Atteindre une densité élevée n'est que la première étape — le refroidissement de précision est ce qui définit la résistance et la durabilité de votre pièce.

KINTEK fournit des solutions de frittage leaders de l'industrie, soutenues par une R&D et une fabrication expertes. Nos systèmes, y compris les fours à moufle, à tube, rotatifs, sous vide et CVD, sont entièrement personnalisables pour fournir le contrôle exact de vitesse de refroidissement élevée requis pour vos besoins métallurgiques uniques.

Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours de laboratoire spécialisés haute température peuvent optimiser votre processus de frittage et garantir que vos pièces 17-4 PH répondent aux normes de performance les plus élevées.

Guide Visuel

Références

- Development of 17-4 PH Stainless Steel for Low-Power Selective Laser Sintering. DOI: 10.3390/ma18020447

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Pourquoi utilise-t-on un four de séchage sous vide pour le biochar BC-FeOOH ? Protéger la réactivité et prévenir l'agrégation des particules

- Quelle est la fonction d'un réacteur hydrothermique à haute pression dans la synthèse d'aérogels de graphène ? Clé pour les structures carbonées 3D

- Quelles sont les exigences matérielles et structurelles pour les murs de chauffage ? Optimisez votre four de pyrolyse chauffé extérieurement

- Quel rôle la zone de maintien en température d'un four à poutres mobiles joue-t-elle dans la qualité finale des plaques plaquées Titane/Acier chauffées ?

- Pourquoi un four de précision est-il requis après la synthèse du TiO2-alpha-Ga2O3 ? Maîtriser la transformation de phase et la liaison interfaciale

- Quel est le but d'un système d'avertissement de sécurité dans le MDR ? Assurer l'intégrité du réacteur et la sécurité du laboratoire

- Quel rôle l'équipement de chauffage industriel joue-t-il dans le processus de fabrication de l'acier à ressort 55Si2 lors du bobinage ?

- Comment fonctionne un système de traitement thermique rapide (RTP) ? Optimisez les performances des dispositifs à nanofils dès aujourd'hui