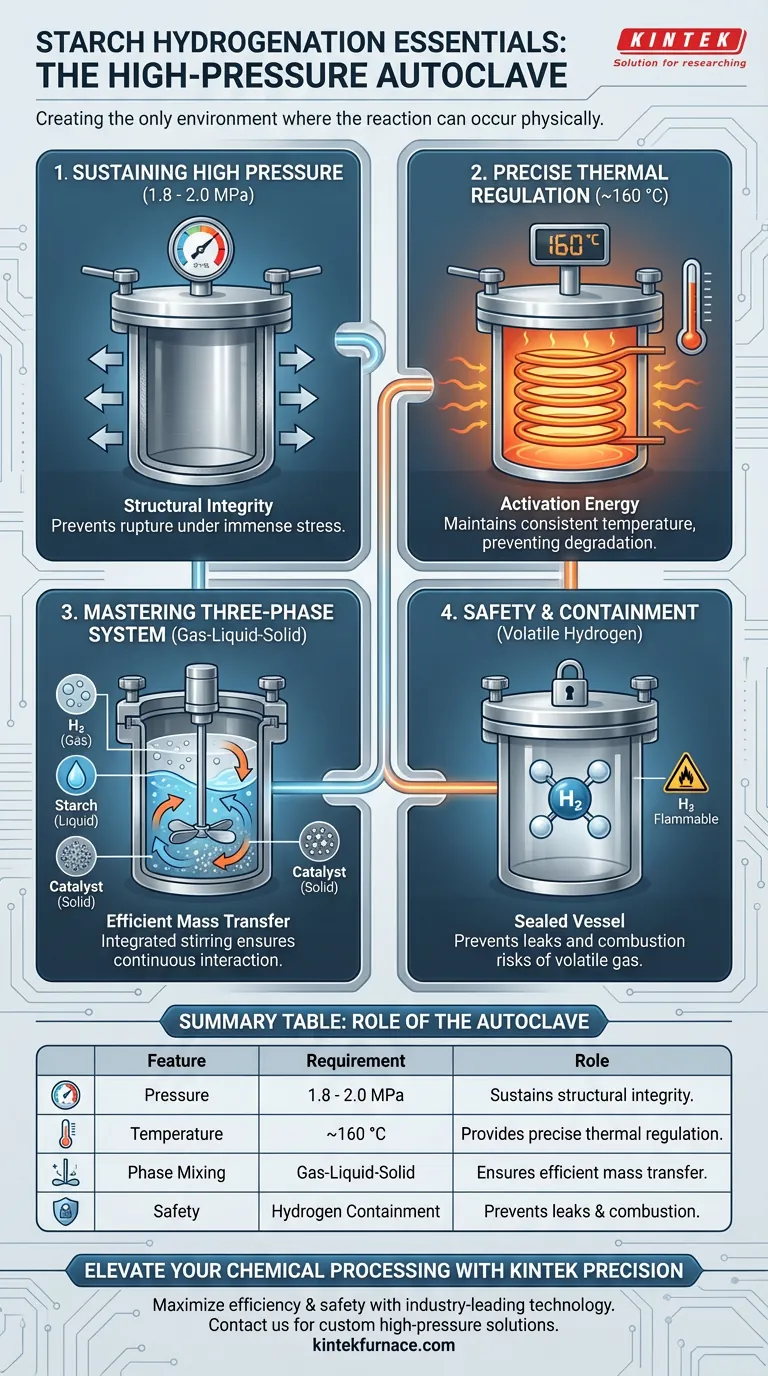

Un autoclave en acier inoxydable à haute pression est essentiel car il crée le seul environnement où l'hydrogénation de l'amidon peut physiquement se produire. Il fournit un récipient scellé et robuste capable de supporter des pressions comprises entre 1,8 et 2,0 MPa et des températures d'environ 160 °C. De plus, il intègre l'agitation mécanique nécessaire pour mélanger en toute sécurité l'hydrogène gazeux, l'amidon liquide et les catalyseurs solides.

L'hydrogénation de l'amidon est une réaction multiphasique complexe qui exige des conditions environnementales agressives. L'autoclave sert de système de confinement sous pression qui force l'hydrogène à se dissoudre tout en gérant simultanément les risques de sécurité liés aux gaz à haute pression.

Création de l'environnement de réaction requis

Pour convertir efficacement l'amidon en alcools de sucre, les conditions atmosphériques standard sont insuffisantes. L'autoclave comble le fossé entre les réactifs et l'énergie d'activation nécessaire.

Maintien d'une haute pression

La principale barrière à cette réaction est la pression. Le processus nécessite une pression interne constante de 1,8 à 2,0 MPa.

Les récipients standard se rompraient ou fuiraient sous cette contrainte. La construction en acier inoxydable assure l'intégrité structurelle nécessaire pour maintenir cette pression en toute sécurité pendant la durée de la réaction.

Régulation thermique précise

La pression seule ne suffit pas ; l'énergie thermique est nécessaire pour piloter la conversion chimique.

Le récipient maintient une température constante, généralement de 160 °C. L'autoclave permet un contrôle thermique précis, empêchant les pics de température qui pourraient dégrader l'amidon ou ralentir la réaction.

Maîtriser le système triphasique

Le défi d'ingénierie le plus difficile dans l'hydrogénation de l'amidon est que les réactifs existent dans trois états différents : gazeux, liquide et solide.

Le défi gaz-liquide-solide

La réaction implique de l'hydrogène (gaz), la solution d'amidon (liquide) et un catalyseur (solide).

Pour que la réaction fonctionne, ces trois phases distinctes doivent interagir intimement. Si elles se séparent, le processus d'hydrogénation s'arrête immédiatement.

Amélioration du transfert de masse par agitation

L'autoclave résout le problème de séparation grâce à un système d'agitation intégré.

Ce mécanisme est essentiel pour un transfert de masse efficace. Il disperse activement les bulles d'hydrogène gazeux dans le liquide et maintient le catalyseur solide en suspension, garantissant que les trois composants entrent en collision et réagissent en continu.

Considérations de sécurité et opérationnelles

Bien que l'autoclave soit l'outil approprié pour le travail, l'utilisation d'équipements à haute pression introduit des exigences opérationnelles spécifiques.

Confinement de l'hydrogène volatil

L'hydrogène est hautement inflammable et difficile à contenir en raison de sa petite taille moléculaire.

L'« espace de réaction scellé » fourni par l'autoclave est une caractéristique de sécurité essentielle. Il empêche les fuites d'hydrogène, qui pourraient entraîner une combustion ou une explosion à l'extérieur du récipient.

La complexité de la maintenance

Le fonctionnement à 2,0 MPa impose une contrainte importante aux joints et aux pièces mécaniques.

Les opérateurs doivent reconnaître que la « stabilité » fournie par le récipient repose sur une maintenance rigoureuse. Si les joints d'étanchéité de l'agitateur échouent, l'intégrité de la pression est compromise, risquant à la fois la qualité du lot et la sécurité de l'opérateur.

Optimisation de votre choix d'équipement

Lors de la sélection ou de l'exploitation d'un autoclave à haute pression pour cette application spécifique, concentrez-vous sur les paramètres suivants.

- Si votre objectif principal est la vitesse de réaction : Privilégiez l'efficacité du système d'agitation intégré pour maximiser le contact entre l'hydrogène gazeux et l'amidon liquide.

- Si votre objectif principal est la sécurité du processus : Assurez-vous que le récipient est classé bien au-dessus du maximum de fonctionnement de 2,0 MPa et inspectez l'intégrité des joints pour le confinement de l'hydrogène.

L'autoclave n'est pas seulement un conteneur ; c'est un participant actif qui force la physique de la réaction à se produire.

Tableau récapitulatif :

| Caractéristique | Exigence pour l'hydrogénation de l'amidon | Rôle de l'autoclave |

|---|---|---|

| Pression | 1,8 - 2,0 MPa | Maintient l'intégrité structurelle sous forte contrainte |

| Température | Environ 160 °C | Fournit une régulation thermique précise et une énergie d'activation |

| Mélange des phases | Interaction gaz-liquide-solide | Le système d'agitation intégré assure un transfert de masse efficace |

| Sécurité | Confinement de l'hydrogène | Le récipient scellé empêche les fuites et les risques de combustion |

Élevez votre traitement chimique avec la précision KINTEK

Maximisez l'efficacité de votre hydrogénation d'amidon et de vos réactions à haute pression avec la technologie KINTEK, leader de l'industrie. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, ainsi que des fours à haute température de laboratoire entièrement personnalisables conçus pour répondre à vos spécifications uniques.

Que vous ayez besoin de maîtriser le transfert de masse triphasique ou d'assurer une sécurité absolue dans des environnements volatils, notre équipe d'ingénieurs est prête à fournir les solutions robustes dont votre laboratoire a besoin.

Prêt à optimiser votre environnement de réaction ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en équipement personnalisé !

Guide Visuel

Références

- Shenghua Zhu, Jinghua Liang. Forming a Cu-Based Catalyst for Efficient Hydrogenation Conversion of Starch into Glucose. DOI: 10.3390/catal14020132

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Comment un environnement à température constante maintient-il la validité expérimentale ? Assurer la précision des tests d'attaque par les sulfates

- Comment l'équipement de filtration à haute température facilite-t-il la séparation du sel fondu ? Augmentez votre récupération de traitement des scories

- Comment un four de séchage par soufflage facilite-t-il les propriétés superamphiphobes des aérogels SAMS ? Contrôle essentiel de la chaleur

- Pourquoi le charbon de bois est-il utilisé comme susceptor dans le chauffage hybride par micro-ondes pour les poudres métalliques ? Améliorez l'efficacité des micro-ondes grâce au chauffage hybride

- Pourquoi un four de séchage par souffle et un lyophilisateur sont-ils tous deux nécessaires pour les nanofibres d'oxyde de graphène ? Synergie essentielle de séchage

- Quels sont les avantages d'un four à micro-ondes multimode ? Synthèse accélérée de nanofils de SiC dopés au bore pour des rendements plus élevés

- Quel est le but de l'ajout de fluorure de calcium (CaF2) dans la production de magnésium ? Accélérez votre réduction carbothermique sous vide

- Quel rôle joue un four de résistance industriel dans le chauffage du 42CrMo/Cr5 ? Assurez le succès du forgeage avec précision.