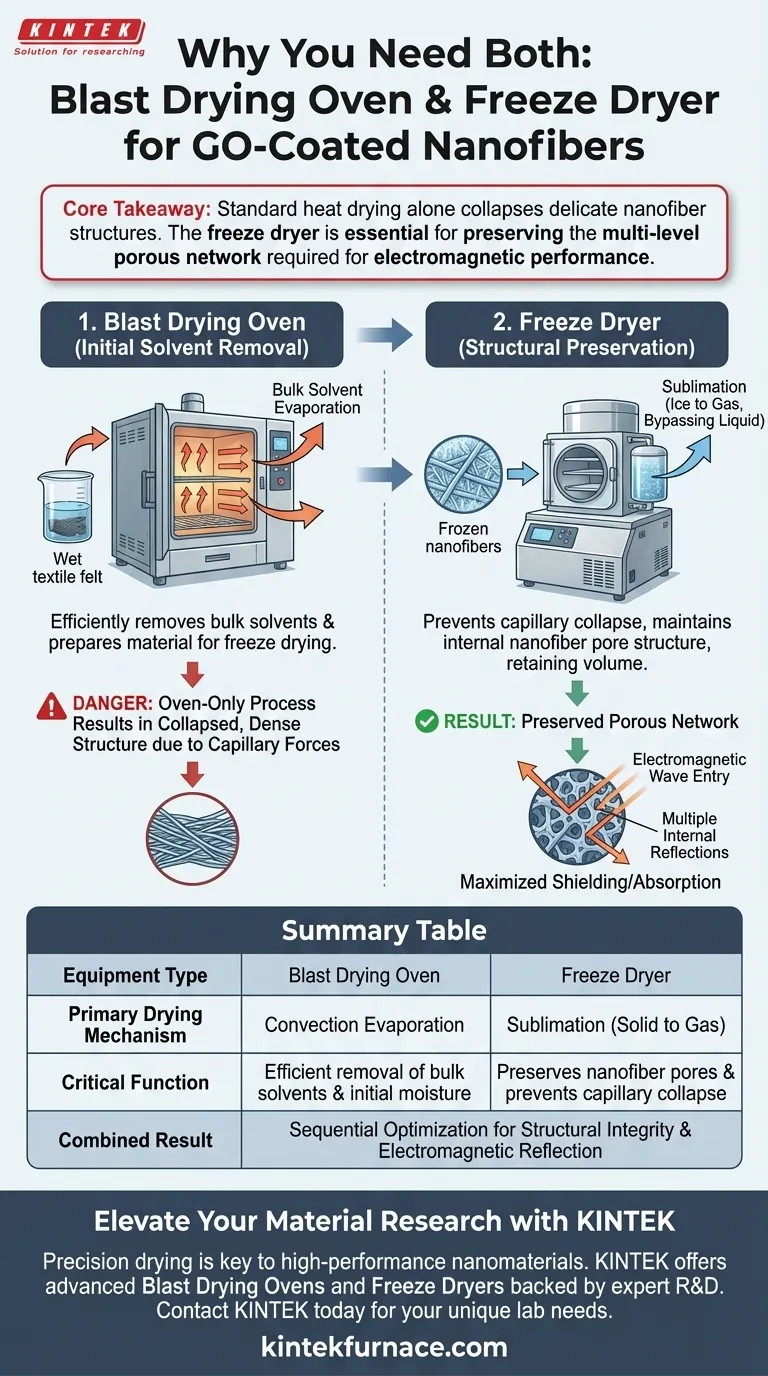

Le four de séchage par souffle et le lyophilisateur remplissent des rôles distincts et séquentiels dans la préparation des nanofibres revêtues d'oxyde de graphène (GO) afin d'équilibrer le séchage de base avec la préservation structurelle. Le four de séchage par souffle est utilisé pour éliminer initialement les solvants en vrac du feutre textile, tandis que le lyophilisateur est nécessaire pour éliminer l'humidité restante par sublimation afin de protéger l'architecture microscopique du matériau.

Point clé à retenir Le séchage thermique standard seul génère des forces capillaires qui effondrent la structure interne délicate des nanofibres. Le lyophilisateur est essentiel car il évite l'évaporation du liquide, préservant le réseau poreux à plusieurs niveaux requis pour que le matériau absorbe et réfléchisse efficacement les ondes électromagnétiques.

Le rôle du four de séchage par souffle

Élimination initiale des solvants

Le processus commence par le four de séchage par souffle. Sa fonction principale est d'éliminer efficacement les solvants du feutre textile.

Préparation à la sublimation

Cette étape gère la majeure partie de la charge de travail de séchage. Elle prépare le matériau à la phase plus précise et délicate de lyophilisation qui suit.

La fonction critique de la lyophilisation

Sublimation vs évaporation

Contrairement au four, le lyophilisateur élimine l'humidité par sublimation à des températures extrêmement basses. Cela signifie que l'humidité passe directement de l'état solide (glace) à l'état gazeux, en évitant complètement la phase liquide.

Prévention de l'effondrement structurel

La raison principale de l'utilisation d'un lyophilisateur est d'éviter les forces capillaires associées à l'évaporation du liquide. Lorsque le liquide s'évapore dans un four standard, la tension superficielle peut rapprocher les parois des nanofibres, provoquant le rétrécissement ou l'effondrement de la structure.

Préservation des pores internes

En utilisant la sublimation, le lyophilisateur maintient l'intégrité de la structure poreuse des nanofibres. Il en résulte un matériau qui conserve son volume d'origine et son réseau ouvert plutôt que de s'effondrer en un film dense.

Pourquoi la structure détermine la performance

Permettre l'entrée des ondes électromagnétiques

Les pores internes préservés à plusieurs niveaux sont essentiels au fonctionnement du matériau. Ils permettent aux ondes électromagnétiques d'entrer dans le matériau plutôt que de rebondir sur la surface.

Faciliter les réflexions multiples

Une fois que les ondes pénètrent dans la structure poreuse, elles subissent des réflexions multiples à l'intérieur de la cavité interne. Ce mécanisme est vital pour dissiper l'énergie et maximiser la performance de blindage ou d'absorption du revêtement GO.

Pièges courants à éviter

Le danger des raccourcis

Tenter de réaliser l'ensemble du processus de séchage dans un four de séchage par souffle est une erreur courante. Bien qu'il sèche le matériau, il en résultera probablement une structure effondrée et dense.

Perte de fonctionnalité

Sans le réseau de pores ouvert préservé par lyophilisation, le matériau perd sa capacité à piéger les ondes électromagnétiques. Une structure effondrée empêche les réflexions internes multiples nécessaires, rendant le revêtement GO considérablement moins efficace pour son application prévue.

Faire le bon choix pour votre objectif

Pour garantir que vos nanofibres revêtues de GO fonctionnent comme prévu, appliquez les étapes de séchage en fonction des exigences physiques spécifiques du matériau :

- Si votre objectif principal est l'élimination des solvants en vrac : Utilisez le four de séchage par souffle comme étape préliminaire pour gérer efficacement la charge de séchage initiale.

- Si votre objectif principal est la performance électromagnétique : Vous devez utiliser un lyophilisateur pour l'étape finale afin d'éviter l'effondrement des pores et de garantir que le matériau peut piéger et réfléchir les ondes.

En combinant ces méthodes, vous obtenez un matériau sec qui conserve l'architecture interne complexe nécessaire aux applications haute performance.

Tableau récapitulatif :

| Type d'équipement | Mécanisme de séchage principal | Fonction critique dans la préparation du GO |

|---|---|---|

| Four de séchage par souffle | Évaporation par convection | Élimination efficace des solvants en vrac et de l'humidité initiale |

| Lyophilisateur | Sublimation (solide à gaz) | Préserve les pores des nanofibres et évite l'effondrement capillaire |

| Résultat combiné | Optimisation séquentielle | Maintient l'intégrité structurelle pour la réflexion électromagnétique |

Améliorez votre recherche sur les matériaux avec KINTEK

La précision du séchage fait la différence entre un film effondré et un réseau poreux haute performance. KINTEK fournit les solutions thermiques et sous vide avancées requises pour la synthèse sophistiquée de nanomatériaux. Soutenus par une R&D et une fabrication expertes, nous proposons des fours de séchage par souffle, des lyophilisateurs et des systèmes sous vide et CVD personnalisables haute performance conçus pour répondre à vos exigences spécifiques de laboratoire.

Ne laissez pas un séchage inapproprié compromettre votre recherche sur l'oxyde de graphène. Contactez KINTEK dès aujourd'hui pour consulter nos experts sur l'équipement parfait pour vos besoins uniques.

Guide Visuel

Références

- Mengyao Guo, Guohua Chen. Reduced Graphene Oxide Modified Nitrogen-Doped Chitosan Carbon Fiber with Excellent Electromagnetic Wave Absorbing Performance. DOI: 10.3390/nano14070587

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Comment les fours électriques à commande par microprocesseur garantissent-ils l'homogénéité de l'alliage Se80In5Te6Sb9 ?

- Pourquoi un four à résistance de laboratoire est-il préféré pour les alliages Al-5Er-Ti ? Obtenir une homogénéité de haute pureté

- Pourquoi la spectrométrie d'absorption atomique à four en graphite est-elle plus sensible que la spectrométrie d'absorption atomique à flamme ? Déverrouiller la détection à l'état de traces

- Comment un spectromètre de masse est-il utilisé dans les tests TPO pour les catalyseurs ? Améliorez la caractérisation de vos matériaux

- Quel rôle joue un four à haute température dans le procédé APTO pour transformer le vanadium en VO2 ? Explication de la transformation de phase de précision

- Quel est le but de l'utilisation d'une étuve de séchage sous vide dans le post-traitement des catalyseurs Pd/BPC ? Optimiser les performances.

- Pourquoi un contrôle précis du taux de température dans un four de frittage est-il essentiel pour la production de composites céramique-saphir ?

- Pourquoi un autoclave haute pression est-il essentiel pour les nanomatériaux ? Obtenez une cristallinité supérieure et un rendement quantique