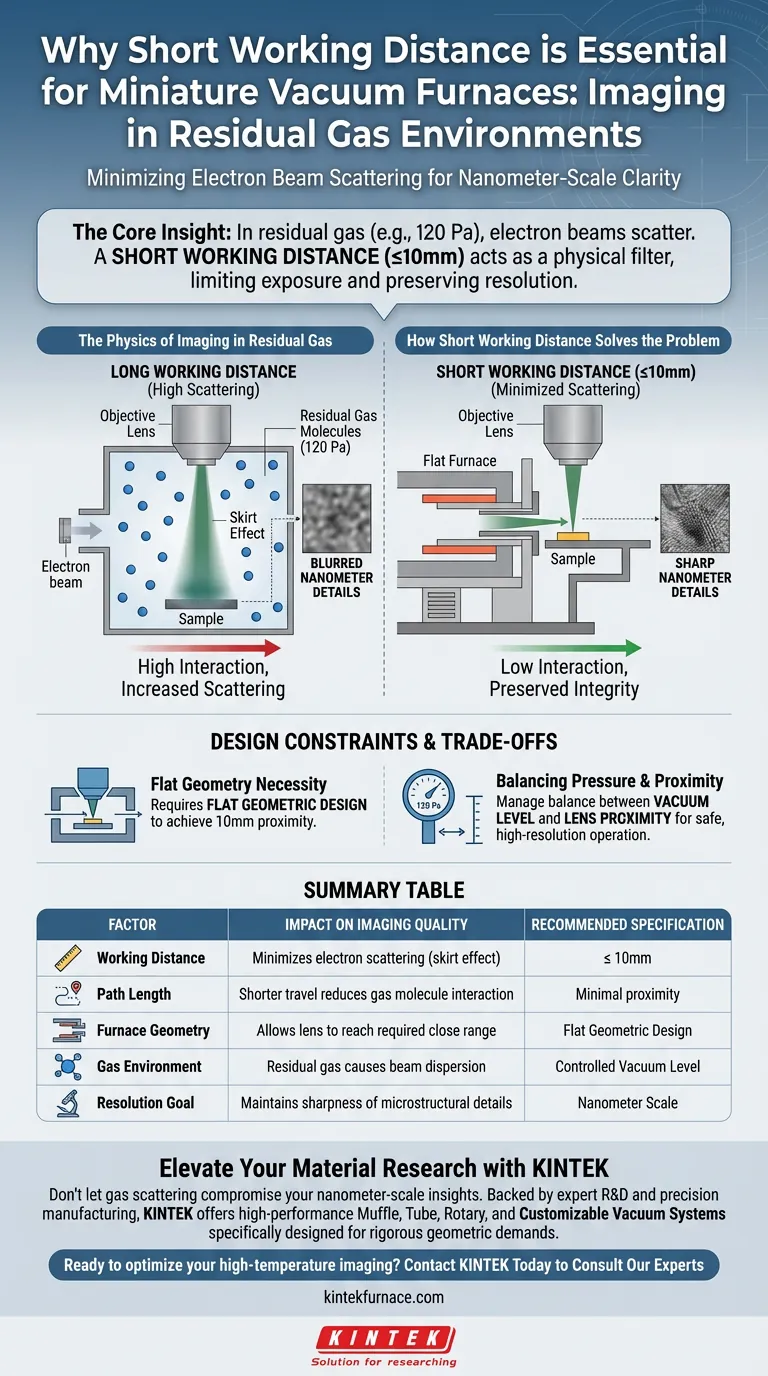

Une courte distance de travail est essentielle pour l'imagerie dans les fours à vide miniatures car elle minimise l'interaction entre le faisceau d'électrons et les molécules de gaz. En réduisant la distance parcourue par le faisceau – idéalement à 10 mm ou moins – vous réduisez considérablement le taux de diffusion des électrons, préservant ainsi la clarté des détails microstructuraux à l'échelle nanométrique, même dans des environnements de gaz résiduel.

L'idée principale Dans les environnements contenant des gaz résiduels (tels que 120 Pa), les faisceaux d'électrons se dispersent naturellement au contact des molécules de gaz, réduisant la netteté de l'image. Une courte distance de travail agit comme un filtre physique, limitant l'exposition du faisceau au gaz et empêchant la perte de résolution causée par la diffusion.

La physique de l'imagerie en présence de gaz résiduel

Le défi des molécules de gaz

Lors de l'imagerie dans un four à vide, vous travaillez souvent dans des environnements de gaz résiduel, parfois autour de 120 Pa.

Contrairement à un vide poussé, cet environnement contient un nombre important de molécules de gaz flottant dans la chambre.

Le phénomène de « l'effet de jupe »

Lorsque le faisceau d'électrons voyage de la source à l'échantillon, il entre en collision avec ces molécules de gaz.

Cette interaction provoque la diffusion des électrons, un phénomène techniquement appelé effet de jupe.

Au lieu d'un point focalisé, le faisceau s'élargit, ce qui dégrade directement la résolution de l'image finale.

Comment une courte distance de travail résout le problème

Minimiser la longueur du trajet

Le moyen le plus efficace de contrer l'effet de jupe est de réduire la distance physique que le faisceau d'électrons doit parcourir.

En raccourcissant la distance de travail, vous minimisez la « longueur du trajet » à travers le gaz.

Préserver l'intégrité du faisceau

Avec un trajet plus court, le faisceau d'électrons rencontre moins de molécules de gaz avant d'atteindre l'échantillon.

Cela entraîne moins de diffusion et maintient un faisceau plus fin et plus focalisé.

Atteindre une résolution nanométrique

Lorsque la distance de travail est réduite à 10 mm ou moins, l'impact du gaz est suffisamment négligeable pour permettre une imagerie de haute précision.

Cette proximité garantit que les détails microstructuraux à l'échelle nanométrique restent nets et distincts, plutôt que flous.

Contraintes de conception et compromis

La nécessité d'une géométrie plate

Atteindre une distance de travail de 10 mm n'est pas possible avec des conceptions de fours standard et volumineuses.

Les fours à vide miniatures doivent utiliser une conception géométrique plate pour permettre physiquement à l'objectif de s'approcher suffisamment de l'échantillon.

Équilibrer pression et proximité

Bien qu'une courte distance de travail atténue la diffusion, elle n'élimine pas la présence de gaz.

Les opérateurs doivent toujours gérer l'équilibre entre le niveau de vide (pression) et la proximité de l'objectif pour garantir que l'équipement fonctionne en toute sécurité tout en maximisant la résolution.

Faire le bon choix pour votre objectif

Pour vous assurer de capturer les données microstructurales nécessaires, appliquez ces principes à votre configuration :

- Si votre objectif principal est de maximiser la résolution de l'image : Assurez-vous que votre configuration expérimentale permet une distance de travail de 10 mm ou moins pour atténuer l'effet de jupe.

- Si votre objectif principal est la sélection d'équipement : Privilégiez les fours à vide miniatures avec des conceptions géométriques plates, car ce profil physique est nécessaire pour atteindre la proximité requise.

Minimiser l'espace entre l'objectif et l'échantillon est le facteur décisif pour surmonter la diffusion des gaz afin d'obtenir une imagerie claire à l'échelle nanométrique.

Tableau récapitulatif :

| Facteur | Impact sur la qualité de l'image | Spécification recommandée |

|---|---|---|

| Distance de travail | Minimise la diffusion des électrons (effet de jupe) | $\le$ 10 mm |

| Longueur du trajet | Un trajet plus court réduit l'interaction avec les molécules de gaz | Proximité minimale |

| Géométrie du four | Permet à l'objectif d'atteindre la plage rapprochée requise | Conception géométrique plate |

| Environnement gazeux | Le gaz résiduel à ~120 Pa provoque la dispersion du faisceau | Niveau de vide contrôlé |

| Objectif de résolution | Maintient la netteté des détails microstructuraux | Échelle nanométrique |

Élevez votre recherche sur les matériaux avec KINTEK

Ne laissez pas la diffusion des gaz compromettre vos informations à l'échelle nanométrique. Fort de R&D experte et d'une fabrication de précision, KINTEK propose des systèmes de fours à moufle, à tube, rotatifs et personnalisables haute performance, spécialement conçus pour répondre aux exigences géométriques rigoureuses de l'imagerie à haute résolution.

Que vous ayez besoin d'un équipement de laboratoire standard ou d'un four sur mesure pour des défis environnementaux uniques, notre équipe fournit l'expertise technique nécessaire pour garantir que votre installation offre une clarté et une durabilité maximales.

Prêt à optimiser votre imagerie à haute température ? Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four de brasage sous vide empêche-t-il l'oxydation pendant le processus de chauffage ? Obtenez des joints propres et solides grâce au brasage sans oxydation

- Comment le vide est-il créé dans un four à vide ? Maîtriser le processus pour des résultats métallurgiques supérieurs

- Quels matériaux sont utilisés dans un four sous vide ? Un guide des performances à haute température

- Comment un processus de chauffage en deux étapes est-il mis en œuvre dans un équipement de nitruration par plasma ? Maîtriser la cohérence de surface

- Pourquoi les capteurs de pression MEMS haute température sont-ils encapsulés dans une cavité sous vide ? Assurer la précision dans la chaleur extrême

- Qu'est-ce qu'un four de frittage sous vide ? Obtenez des matériaux denses de haute pureté

- Quelles industries utilisent couramment le brasage au four ? Découvrez les applications clés pour des assemblages à haute résistance

- À quelles applications à haute température les fours sous vide servent-ils ? Libérez la pureté et la précision dans la fabrication avancée