Les capteurs de pression MEMS haute température dépendent de l'encapsulation sous vide pour maintenir leur précision et leur fiabilité dans des environnements extrêmes. Ce choix de conception sert principalement à établir une référence de pression absolue stable, tout en neutralisant simultanément les interférences physiques causées par l'amortissement gazeux et la convection thermique.

Dans les environnements à haute température, les gaz internes peuvent se dilater et perturber les mesures sensibles. L'encapsulation sous vide élimine ces variables, empêchant les erreurs non linéaires et garantissant que le capteur fournit un signal pur et stable, quelles que soient les conditions thermiques externes.

La mécanique de la stabilité dans la chaleur extrême

Pour comprendre pourquoi l'encapsulation sous vide est non négociable pour les MEMS haute température, il faut examiner comment la chaleur interagit avec les gaz.

Établir une référence stable

Pour qu'un capteur de pression soit précis, il a besoin d'une ligne de base cohérente pour mesurer.

Une cavité sous vide fournit une référence de pression absolue stable. Contrairement à une cavité remplie de gaz, qui fluctuerait considérablement avec les changements de température, le vide reste constant. Cela garantit que le "zéro" de référence du capteur ne dérive pas à mesure que l'environnement se réchauffe.

Éliminer la convection thermique

Les gradients de température à l'intérieur d'un capteur peuvent provoquer le mouvement des gaz internes, un processus connu sous le nom de convection.

Ce mouvement transfère la chaleur de manière inégale et crée un bruit physique sur l'élément de détection. En éliminant l'air (créant un vide), les ingénieurs éliminent les interférences de convection thermique. Cette isolation garantit que la température de l'élément de détection reste stable et prévisible.

Améliorer la précision de la mesure

Au-delà de la gestion thermique, l'environnement sous vide améliore directement les performances mécaniques de la structure MEMS.

Réduire les effets d'amortissement gazeux

Dans un environnement standard, les pièces mobiles microscopiques d'un capteur MEMS rencontrent une résistance de la part des molécules d'air.

Ce phénomène, connu sous le nom d'amortissement gazeux, affecte considérablement la réponse dynamique du capteur. L'encapsulation sous vide élimine ces molécules, permettant au capteur capacitif de se déplacer librement sans résistance de fluide. Il en résulte une réponse plus nette et plus précise aux changements de pression.

Prévenir les erreurs non linéaires

L'une des plus grandes menaces pour la précision à haute température est la dilatation des gaz internes.

Lorsque la température augmente, tout gaz piégé à l'intérieur de la cavité du capteur se dilate, exerçant une pression indésirable sur le diaphragme de détection. Cela provoque des erreurs non linéaires qui déforment la lecture. L'encapsulation sous vide élimine complètement le gaz interne, garantissant la pureté du signal en empêchant cette dilatation de se produire.

Comprendre les compromis

Bien que l'encapsulation sous vide soit supérieure en termes de performances, elle introduit des défis d'ingénierie spécifiques qui doivent être reconnus.

Complexité de fabrication

Obtenir et maintenir un vide de haute qualité à l'échelle microscopique ajoute une complexité significative au processus de fabrication.

Cette exigence augmente souvent le coût et le temps nécessaires à la fabrication de ces capteurs par rapport aux variantes sans vide.

Vulnérabilité aux fuites

La fiabilité du capteur dépend entièrement de l'intégrité du joint sous vide.

Si le joint hermétique est compromis, même légèrement, par un stress thermique ou un choc physique, le vide est perdu. Cela entraîne des erreurs immédiates de "fuite" et une perte complète de la référence de pression absolue.

Faire le bon choix pour votre objectif

Lors de la sélection ou de la conception de capteurs de pression pour des applications à haute température, tenez compte de vos contraintes spécifiques.

- Si votre objectif principal est la précision absolue : Privilégiez les capteurs avec une encapsulation sous vide de haute qualité pour garantir un point de référence sans dérive.

- Si votre objectif principal est la stabilité du signal : Assurez-vous que la qualité du vide est suffisante pour éliminer complètement l'amortissement gazeux et le bruit thermique.

L'encapsulation sous vide n'est pas seulement une caractéristique ; c'est la barrière fondamentale qui se dresse entre une mesure précise et le chaos thermique.

Tableau récapitulatif :

| Caractéristique | Impact de l'encapsulation sous vide | Avantage dans les applications haute température |

|---|---|---|

| Référence de pression | Établit une ligne de base zéro absolue stable | Prévient la dérive de la ligne de base pendant les fluctuations de température |

| Convection thermique | Élimine le mouvement des gaz internes | Assure une température stable et un comportement prévisible de l'élément de détection |

| Amortissement gazeux | Élimine la résistance des molécules d'air | Améliore la réponse dynamique et la sensibilité du capteur |

| Dilatation des gaz internes | Empêche la pression des gaz en expansion | Élimine les erreurs de mesure non linéaires et préserve la pureté du signal |

Améliorez les performances de vos capteurs avec KINTEK

Une gestion thermique précise est le fondement de l'électronique et de la science des matériaux haute performance. Chez KINTEK, nous comprenons que la stabilité dans les environnements extrêmes est non négociable.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des solutions de traitement thermique de haute précision, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous développiez des MEMS avancés ou que vous testiez des matériaux pour la chaleur extrême, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Prêt à atteindre la stabilité thermique ? Contactez-nous dès aujourd'hui pour consulter nos experts et découvrir comment KINTEK peut améliorer la précision et l'efficacité de votre laboratoire.

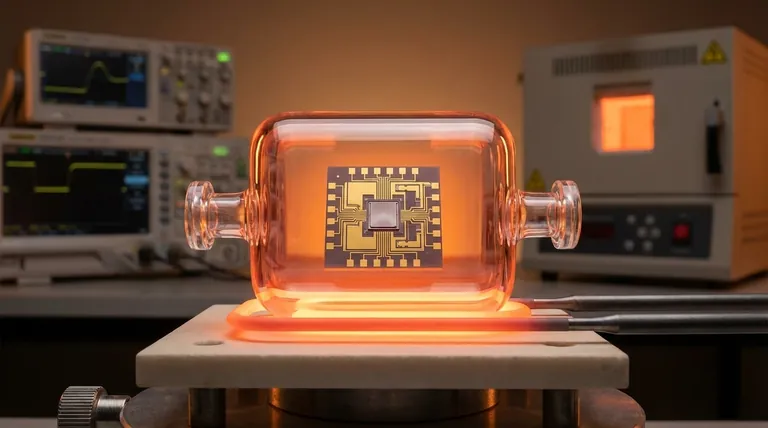

Guide Visuel

Références

- MEMS Pressure Sensor for High-Temperature Applications. DOI: 10.18260/1-2--53829

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi un four de séchage sous vide est-il nécessaire pour les feuilles d'électrodes électrocatalytiques ? Protéger l'intégrité et améliorer les performances

- Comment fonctionnent les fours de trempe sous vide par gaz ? Maîtrisez le traitement thermique précis pour des matériaux supérieurs

- Quelles sont les différentes classifications des fours à vide basées sur la plage de pression ? Explorez le Haut Vide par rapport à l'UHV pour votre laboratoire

- Pourquoi un four de séchage sous vide est-il nécessaire pour le traitement de la poudre d'alumine de boues rouges broyées à boulets ? Faits essentiels sur le séchage

- Pourquoi est-il important d'atteindre une certaine pression dans un temps défini dans les processus de fours à vide ? Améliorer l'efficacité et la qualité

- Quelles sont les dispositifs de sécurité inclus dans le système de four sous vide ? Protection essentielle pour votre laboratoire et vos matériaux

- Les fours de fusion sous vide poussé peuvent-ils être personnalisés ? Des solutions de précision adaptées à votre laboratoire

- Quel rôle joue un four sous vide dans le traitement des électrodes delta-MnO2 ? Stabiliser et protéger vos matériaux actifs