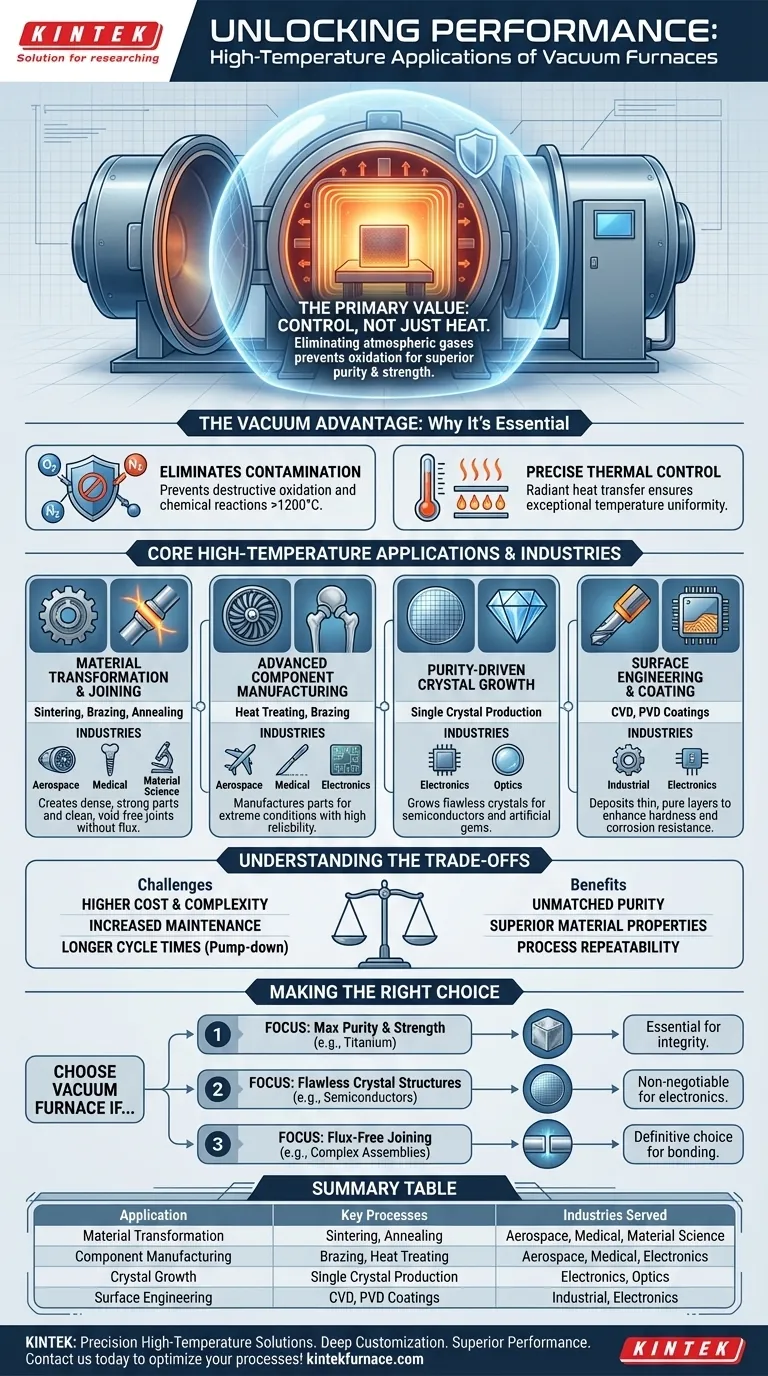

Dans les applications à haute température, les fours sous vide sont des outils indispensables dans un éventail d'industries de pointe, notamment l'aérospatiale, le médical, l'électronique et la science des matériaux. Ils sont utilisés pour des processus au-dessus de 1200°C tels que le brasage d'alliages de titane pour les moteurs à réaction, le frittage de matériaux biocompatibles pour les implants médicaux et la croissance de cristaux sans défaut pour les semi-conducteurs et les pierres précieuses artificielles. Ces opérations nécessitent un environnement exempt de contaminants atmosphériques qui compromettraient autrement l'intégrité du matériau à des températures extrêmes.

La valeur principale d'un four sous vide n'est pas seulement la chaleur, mais le contrôle. En éliminant les gaz atmosphériques, il supprime les réactions chimiques indésirables comme l'oxydation, permettant la création de matériaux d'une pureté, d'une résistance et de propriétés spécifiques supérieures, impossibles à obtenir dans un four conventionnel.

Le rôle fondamental de l'environnement sous vide

Comprendre pourquoi un vide est nécessaire est essentiel pour apprécier les capacités du four. Aux hautes températures, les matériaux deviennent très réactifs, et même des traces de gaz atmosphériques peuvent provoquer des défaillances catastrophiques.

Élimination de la contamination et de l'oxydation

La fonction la plus critique du vide est d'éliminer les gaz réactifs, principalement l'oxygène et l'azote.

À des températures supérieures à 1200°C, ces gaz oxydent et contaminent rapidement les métaux et les céramiques, dégradant leurs propriétés structurelles, mécaniques et électriques. Un environnement sous vide empêche ces réactions destructrices de se produire.

Permettre un contrôle thermique et de processus précis

Un vide fournit un environnement de chauffage et de refroidissement hautement prévisible et uniforme.

Sans air pour provoquer des courants de convection imprévisibles, la chaleur est transférée principalement par rayonnement, permettant une uniformité de température exceptionnelle sur la pièce. Ceci est couplé à des systèmes de contrôle avancés qui garantissent que les processus sont précis et reproductibles.

Faciliter les processus dépendant de la pureté

Certains processus sont physiquement impossibles en présence d'une atmosphère.

Le dégazage, l'élimination des gaz piégés à l'intérieur d'un matériau, nécessite un vide pour aspirer les gaz. De même, des processus tels que le dépôt physique en phase vapeur (PVD) nécessitent un vide pour que le matériau de revêtement vaporisé puisse se déplacer sans obstacle jusqu'à la surface cible.

Décomposition des applications clés à haute température

L'environnement unique d'un four sous vide permet plusieurs processus critiques de fabrication et de recherche. Chacun tire parti de l'absence d'atmosphère pour atteindre un objectif spécifique.

Transformation et assemblage de matériaux

Ces processus modifient la structure interne d'un matériau ou assemblent des composants séparés en un seul ensemble robuste.

- Frittage : Utilisé pour fusionner des matériaux en poudre (métaux ou céramiques) en une masse solide juste en dessous de leur point de fusion. Le vide empêche l'oxydation des fines particules, ce qui donne une pièce finale dense et solide.

- Brasage : Assemble des matériaux à l'aide d'un métal d'apport. Le brasage sous vide crée des joints exceptionnellement propres, solides et sans vides, sans nécessiter de flux corrosifs, ce qui est essentiel pour les composants aérospatiaux et médicaux.

- Recuit : Chauffer et refroidir lentement un matériau pour soulager les contraintes internes et améliorer la ductilité. Sous vide, cela peut être fait sans provoquer de décoloration de surface ou de décarburation.

Fabrication de composants avancés

Les industries de haute performance comptent sur les fours sous vide pour créer des pièces capables de résister à des conditions extrêmes.

Cela comprend la fabrication de pales de turbine en alliages de titane pour l'aérospatiale, d' implants chirurgicaux biocompatibles pour le domaine médical, et de roulements en carbure de silicium durables pour les machines industrielles. La pureté des matériaux obtenue est directement liée à la fiabilité et à la sécurité des composants.

Croissance cristalline axée sur la pureté

Les industries de l'électronique et de l'optique exigent des matériaux avec des structures atomiques quasi parfaites.

Les fours sous vide fournissent l'environnement ultra-pur nécessaire à la croissance de grands cristaux uniques utilisés dans les wafers de semi-conducteurs et les pierres précieuses artificielles. Toute contamination perturberait le réseau cristallin et rendrait le produit final inutilisable.

Ingénierie des surfaces et revêtement

Ces techniques déposent de fines couches de matériau sur un substrat pour améliorer ses propriétés, telles que la dureté ou la résistance à la corrosion.

Des processus tels que le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) doivent être effectués sous vide. Cela garantit que le film déposé est pur et adhère solidement au substrat sans interférence des particules atmosphériques.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas une solution universelle. Leurs avantages s'accompagnent de défis spécifiques qui doivent être pris en compte.

Coût initial plus élevé et complexité

Les fours sous vide sont nettement plus coûteux et plus complexes que leurs homologues atmosphériques. La nécessité de pompes à vide, de joints de chambre robustes, de jauges sophistiquées et de systèmes de contrôle avancés augmente l'investissement initial et l'encombrement.

Temps de cycle potentiellement plus longs

Le processus de pompage de la chambre jusqu'au niveau de vide requis ajoute du temps à chaque cycle. Cette phase de « pompage » peut rendre la durée totale du traitement plus longue par rapport au simple chauffage d'une pièce dans un four atmosphérique.

Exigences de maintenance accrues

Le maintien de l'intégrité du vide est une tâche opérationnelle constante. Le système est sensible aux fuites, ce qui peut compromettre le processus et nécessite des connaissances et des équipements spécialisés pour être détecté et réparé. L'entretien régulier des pompes et des joints n'est pas négociable.

Faire le bon choix pour votre processus

Le choix d'un four sous vide dépend entièrement de la nécessité ou non pour le processus d'un environnement inerte afin de garantir l'intégrité du matériau final.

- Si votre objectif principal est la pureté et la résistance maximales des matériaux : Un four sous vide est essentiel pour traiter des matériaux réactifs comme le titane ou les céramiques avancées pour les applications aérospatiales et médicales.

- Si votre objectif principal est de créer des structures cristallines sans défaut : Un environnement sous vide est non négociable pour la fabrication de semi-conducteurs, d'optiques ou de pierres précieuses synthétiques où la pureté est primordiale.

- Si votre objectif principal est d'assembler des assemblages complexes sans flux : Le brasage sous vide est le choix définitif pour créer des liaisons propres et très résistantes dans les composants critiques.

- Si votre objectif principal est de modifier les propriétés en vrac sans réaction de surface : Le recuit ou le traitement thermique sous vide garantit que la chimie de surface du matériau reste inchangée pendant le cycle thermique.

En fin de compte, choisir un four sous vide à haute température est une décision de privilégier un contrôle absolu de l'environnement du matériau pour libérer son potentiel de performance ultime.

Tableau récapitulatif :

| Application | Processus clés | Industries desservies |

|---|---|---|

| Transformation des matériaux | Frittage, Recuit | Aérospatiale, Médical, Science des matériaux |

| Fabrication de composants | Brasage, Traitement thermique | Aérospatiale, Médical, Électronique |

| Croissance cristalline | Production de monocristaux | Électronique, Optique |

| Ingénierie des surfaces | Revêtements CVD, PVD | Industrie, Électronique |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de haute température de précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours sous vide avancés, y compris des fours à chambre, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, offrant une pureté, une résistance et des performances supérieures pour des industries telles que l'aérospatiale, le médical et l'électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité