À la base, un four de brasage sous vide empêche l'oxydation en éliminant physiquement l'atmosphère réactive – principalement l'oxygène – de la chambre de chauffage. Avant que le processus de chauffage ne commence, un système de puissantes pompes à vide évacue l'air de la chambre scellée. En créant un environnement de vide poussé, il ne reste tout simplement pas assez de molécules d'oxygène pour réagir avec les surfaces métalliques chaudes, assurant un processus chimiquement propre du début à la fin.

Le principe fondamental du brasage sous vide ne consiste pas à ajouter un élément protecteur, mais à soustraire le réactif. Un four sous vide crée un environnement si dépourvu d'oxygène que l'oxydation, une réaction chimique nécessitant de l'oxygène, ne peut pas se produire de manière significative, ce qui donne des joints brasés exceptionnellement propres et solides.

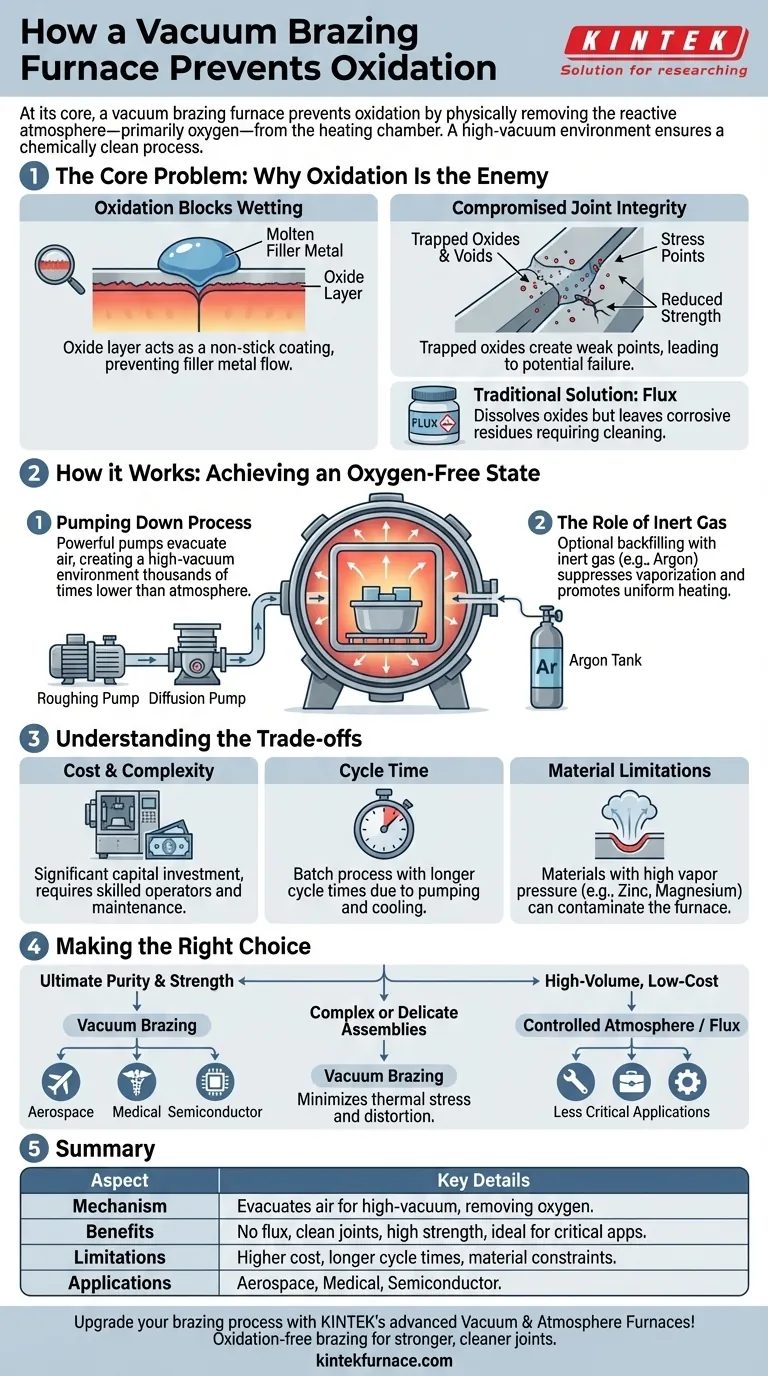

Le problème principal : pourquoi l'oxydation est l'ennemi du brasage

Pour comprendre la valeur d'un vide, vous devez d'abord comprendre pourquoi l'oxydation est si préjudiciable au processus de brasage.

L'oxydation bloque le mouillage et le flux

Lorsque les métaux sont chauffés, ils réagissent facilement avec l'oxygène pour former une fine couche dure d'oxyde métallique à leur surface. Cette couche d'oxyde agit comme un revêtement antiadhésif.

Le succès du brasage dépend du métal d'apport fondu qui « mouille » les métaux de base et est entraîné dans le joint par capillarité. Une couche d'oxyde empêche complètement cela, ce qui fait que le métal d'apport se forme en billes et ne parvient pas à créer un lien.

Intégrité du joint compromise

Même si un joint est partiellement formé, tout oxyde piégé dans la brasure crée des vides et des impuretés. Ceux-ci agissent comme des points de contrainte, réduisant considérablement la résistance, la ductilité et la durée de vie en fatigue du composant final.

Solutions traditionnelles et leurs limites

La méthode traditionnelle de lutte contre l'oxydation consiste à utiliser un flux chimique. Le flux fond et dissout les oxydes, permettant au métal d'apport de s'écouler.

Cependant, les flux peuvent laisser des résidus corrosifs qui doivent être soigneusement nettoyés lors d'une opération post-brasage. Un nettoyage incomplet peut entraîner une corrosion à long terme et une défaillance de la pièce. Le brasage sous vide élimine complètement le besoin de flux et l'étape de nettoyage associée.

Comment un four sous vide atteint un état sans oxygène

Le processus de création de cet environnement immaculé est un exploit d'ingénierie en plusieurs étapes.

Le processus de pompage

Un four sous vide est une enceinte scellée connectée à une série de pompes à vide. Le processus commence par une « pompe de dégrossissage » qui élimine la majeure partie de l'air.

Ensuite, une pompe à vide poussé, telle qu'une pompe à diffusion ou turbomoléculaire, prend le relais. Elle continue à éliminer les molécules de la chambre, réduisant la pression interne à un niveau des milliers de fois inférieur à celui de l'atmosphère.

Le rôle du gaz inerte

Dans certains cycles avancés, après l'obtention du vide poussé initial, le four peut être rempli d'une petite quantité contrôlée de gaz inerte comme l'argon.

Cette « pression partielle » de gaz inerte est utile pour deux raisons : elle aide à supprimer la vaporisation des éléments volatils dans le métal de base (comme le zinc) et favorise un chauffage plus uniforme des pièces.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas la solution universelle pour toutes les applications. L'objectivité exige de reconnaître ses limites.

Coût et complexité

Les fours sous vide représentent un investissement en capital important. Ce sont des machines complexes qui nécessitent des opérateurs qualifiés et des programmes d'entretien rigoureux pour fonctionner de manière fiable.

Considérations relatives au temps de cycle

En raison de la nécessité de vider la chambre, de chauffer la charge et de la refroidir dans des conditions contrôlées, le brasage sous vide est un processus par lots. Les temps de cycle peuvent être considérablement plus longs que pour les méthodes continues comme le brasage en four à bande.

Limitations matérielles

Les matériaux à haute pression de vapeur, tels que le zinc, le magnésium ou le cadmium, peuvent être problématiques. Sous vide poussé, ces éléments peuvent « s'évaporer » du métal de base, contaminant le four et appauvrissant l'alliage.

Faire le bon choix pour votre application

Le choix de la bonne méthode de brasage dépend entièrement de vos exigences techniques et de vos objectifs de production.

- Si votre objectif principal est la pureté et la résistance ultimes du joint : Le brasage sous vide est le choix supérieur, essentiel pour les pièces critiques dans les industries aérospatiale, médicale et des semi-conducteurs.

- Si votre objectif principal est une production à grand volume et à faible coût : Un four à atmosphère contrôlée (utilisant un gaz comme l'hydrogène) ou un brasage au flux traditionnel peut être plus économique pour des applications moins critiques.

- Si votre objectif principal est l'assemblage d'ensembles complexes ou délicats : Le chauffage et le refroidissement uniformes d'un four sous vide minimisent les contraintes thermiques et la distorsion, ce qui le rend idéal.

En comprenant que le brasage sous vide fonctionne en supprimant les conditions nécessaires à l'oxydation, vous pouvez le spécifier en toute confiance pour les applications où l'intégrité du joint est primordiale.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Mécanisme | Évacue l'air pour créer un environnement de vide poussé, éliminant les molécules d'oxygène pour prévenir l'oxydation. |

| Avantages | Pas de flux nécessaire, joints propres, haute résistance, idéal pour les applications critiques comme l'aérospatiale et les dispositifs médicaux. |

| Limites | Coût plus élevé, temps de cycle plus longs, ne convient pas aux matériaux à haute pression de vapeur (par exemple, le zinc). |

| Applications | Industries aérospatiale, médicale, des semi-conducteurs où la pureté et l'intégrité des joints sont essentielles. |

Améliorez votre processus de brasage avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des options de fours à haute température comme les fours sous vide et sous atmosphère et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure une adaptation précise à vos besoins expérimentaux uniques, offrant un brasage sans oxydation pour des joints plus solides et plus propres. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide