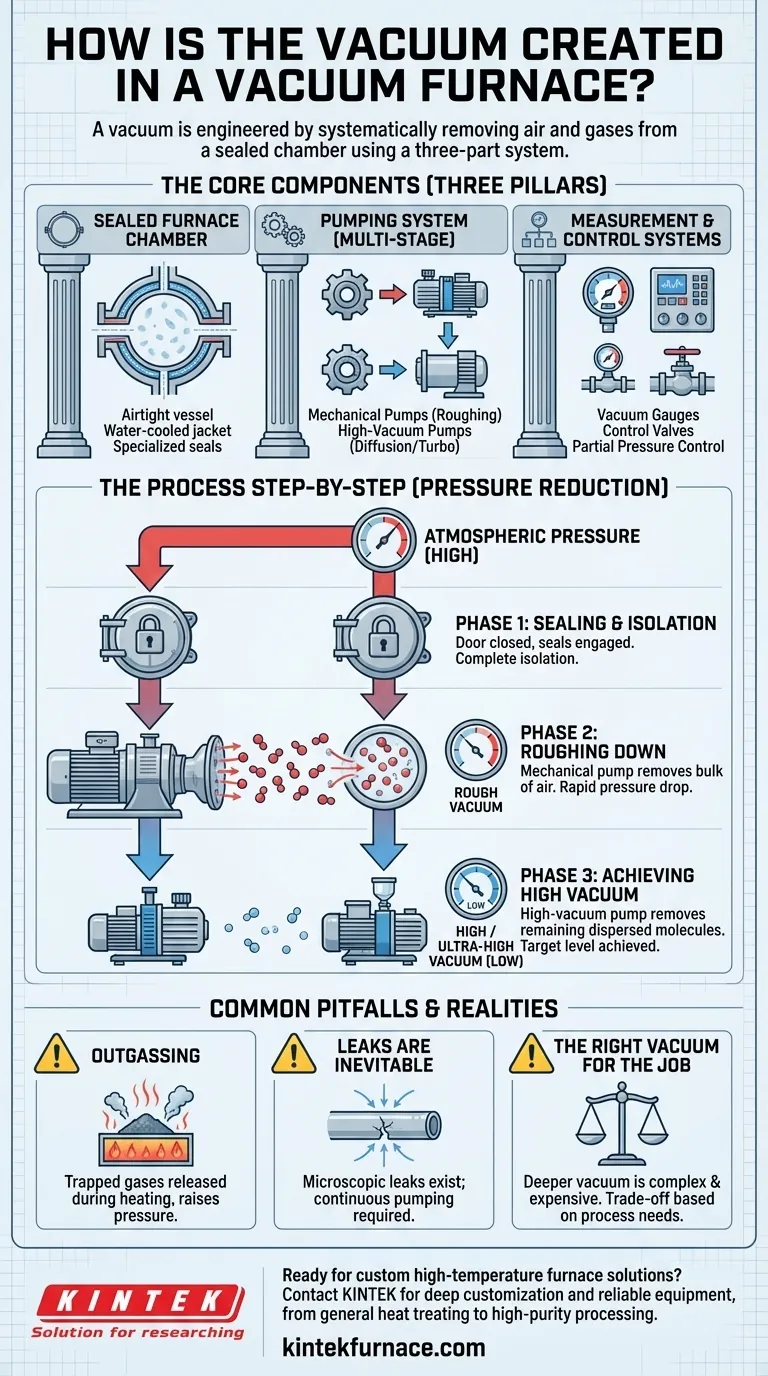

Au cœur de son fonctionnement, un vide est créé dans un four en retirant systématiquement l'air et d'autres gaz d'une chambre scellée à l'aide d'un système de vide dédié. Ce système est composé de trois éléments critiques : un corps de four hermétiquement scellé, une série de pompes à vide puissantes et des dispositifs de mesure et de contrôle précis qui fonctionnent à l'unisson pour réduire la pression interne bien en dessous de celle de l'atmosphère normale.

Créer un vide ne consiste pas simplement à retirer l'air ; il s'agit de concevoir un environnement sous-atmosphérique hautement contrôlé. Ceci est réalisé grâce à un processus multi-étages qui combine un confinement physique avec des technologies de pompage progressivement plus puissantes pour atteindre les conditions spécifiques requises pour un processus métallurgique donné.

Les Composants de Base d'un Système de Vide

Pour comprendre comment un vide se forme, il faut d'abord comprendre les trois piliers qui le rendent possible : la chambre, les pompes et les commandes. Chacun joue un rôle indispensable pour atteindre et maintenir l'environnement sous vide.

La Chambre de Four Scellée

Avant que tout pompage ne puisse commencer, l'environnement doit être isolé. Le corps du four, ou chambre, est conçu sur mesure pour être une enceinte étanche à l'air.

Il est généralement construit à partir de plaques d'acier soudées, souvent dans une structure à double paroi avec chemise de refroidissement à eau. Ce refroidissement empêche la coque de se déformer sous une chaleur extrême, ce qui compromettrait l'étanchéité.

Toutes les pièces amovibles, en particulier la porte principale, sont équipées de matériaux d'étanchéité sous vide spécialisés. Cette intégrité physique est la fondation sur laquelle le vide est construit ; sans un joint quasi parfait, les pompes mèneraient une bataille perdue contre des fuites constantes.

Le Système de Pompage

Le système de pompage est le moteur qui entraîne le processus d'évacuation. Il se compose presque toujours de plusieurs types de pompes fonctionnant par étapes, car aucune pompe unique n'est efficace sur toute la plage de pression.

Le processus commence par des pompes mécaniques (souvent appelées « pompes de pré-pompage » ou « pompes à vide grossier »). Ces pompes effectuent le gros du travail initial, retirant la grande majorité de l'air de la chambre pour atteindre un vide faible ou « grossier ».

Pour atteindre les pressions beaucoup plus faibles requises pour un « vide poussé », une pompe secondaire prend le relais. Il peut s'agir d'une pompe à diffusion ou d'une pompe turbomoléculaire, qui ne peuvent fonctionner qu'une fois que le vide grossier initial a été établi. La combinaison spécifique de pompes est déterminée par le niveau de vide requis pour l'application.

Systèmes de Mesure et de Contrôle

Créer un vide sans pouvoir le mesurer est impossible. Un dispositif de mesure du vide, ou manomètre, fournit des données en temps réel sur la pression à l'intérieur de la chambre.

Ces données sont utilisées pour contrôler les vannes à vide, qui isolent différentes parties du système ou régulent le flux de gaz. Cela permet des techniques avancées comme le contrôle de pression partielle, où un gaz spécifique (comme l'argon ou l'azote) est introduit intentionnellement en petites quantités contrôlées pour obtenir un effet désiré pendant le processus de chauffage.

Comprendre le Processus de Pompage Étape par Étape

La création d'un vide est une opération séquentielle, passant de la pression atmosphérique au niveau de vide cible en phases distinctes.

Phase 1 : Scellement et Isolation

Le processus commence par la fermeture et le verrouillage de la porte du four, engageant tous les joints. L'intégrité de ces joints est primordiale, garantissant que la chambre est complètement isolée de l'atmosphère extérieure.

Phase 2 : Mise au Vide Grossier (Pré-pompage)

Une fois scellée, la pompe mécanique de pré-pompage est activée. Elle retire physiquement de grands volumes de molécules d'air de la chambre, abaissant rapidement la pression des niveaux atmosphériques (environ 760 Torr) jusqu'à la plage de vide grossier (typiquement entre 1 Torr et 10⁻³ Torr).

Phase 3 : Atteindre le Vide Poussé

Lorsque la pompe de pré-pompage atteint sa limite efficace, elle est isolée par vanne, et la pompe à vide poussé (à diffusion ou turbomoléculaire) est mise en marche. Cette pompe fonctionne selon des principes différents pour capturer et retirer les molécules de gaz beaucoup plus dispersées restant dans la chambre, faisant chuter la pression aux niveaux de vide poussé ou ultra-haut vide requis pour les processus sensibles.

Pièges Courants et Réalités Techniques

Atteindre un vide parfait est un idéal théorique. En pratique, plusieurs facteurs compliquent le processus et nécessitent une gestion constante.

Le Problème du Dégazage

Le matériau traité et les composants internes du four contiennent des gaz piégés. Lorsque le four chauffe sous vide, ces gaz sont libérés dans un processus appelé dégazage, agissant contre les pompes et augmentant la pression interne. Un contrôle approprié du processus doit tenir compte de cette charge de gaz.

Les Fuites Sont Inévitables

Aucun joint n'est absolument parfait. Des micro-fuites sont toujours présentes dans un système complexe de soudures, de brides et de joints. Une fonction principale du système de pompage pendant un processus n'est pas seulement d'atteindre le vide, mais de pomper continuellement pour compenser le taux combiné de dégazage et de fuites mineures du système.

Le Vide Approprié pour le Travail

Un vide plus profond n'est pas toujours meilleur. Atteindre des niveaux d'ultra-vide est considérablement plus complexe, prend plus de temps et coûte plus cher. Le niveau de vide cible est toujours un compromis entre les exigences métallurgiques du processus et les capacités pratiques de l'équipement.

Faire le Bon Choix pour Votre Objectif

Le niveau de vide requis est dicté entièrement par le matériau et le processus effectué.

- Si votre objectif principal est le traitement thermique général comme le recuit ou le revenu : Un système de base avec des pompes mécaniques robustes peut suffire pour prévenir l'oxydation.

- Si votre objectif principal est le brasage ou le frittage de haute pureté : Un système multi-étages avec une pompe à diffusion ou turbo est essentiel pour éliminer les gaz réactifs et assurer l'intégrité des joints.

- Si votre objectif principal est le traitement d'alliages réactifs comme le titane ou d'alliages à haute température : Le vide le plus élevé possible combiné à un contrôle précis de la pression partielle est non négociable pour prévenir la contamination et la fragilisation du matériau.

En fin de compte, la compréhension du système de vide transforme le four d'une simple source de chaleur en un outil de précision pour l'ingénierie atmosphérique.

Tableau Récapitulatif :

| Composant | Rôle dans la Création du Vide | Caractéristiques Clés |

|---|---|---|

| Chambre Scellée | Isole l'environnement, prévient les fuites | Acier refroidi à l'eau, joints de vide |

| Système de Pompage | Élimine les gaz par étapes | Pompes mécaniques de pré-pompage, pompes à vide poussé |

| Systèmes de Contrôle | Surveille et régule la pression | Manomètres à vide, vannes pour pression partielle |

| Étapes du Processus | Réduction séquentielle de la pression | Phases de pré-pompage, vide poussé |

| Défis Courants | Gère les limitations du monde réel | Dégazage, micro-fuites, compromis de niveau |

Prêt à améliorer les capacités de votre laboratoire avec une solution de four haute température personnalisée ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à Muffle, à Tube, Rotatifs, à Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos besoins expérimentaux uniques, que ce soit pour le traitement thermique général, le brasage de haute pureté ou le traitement d'alliages réactifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus métallurgiques avec un équipement fiable et sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.