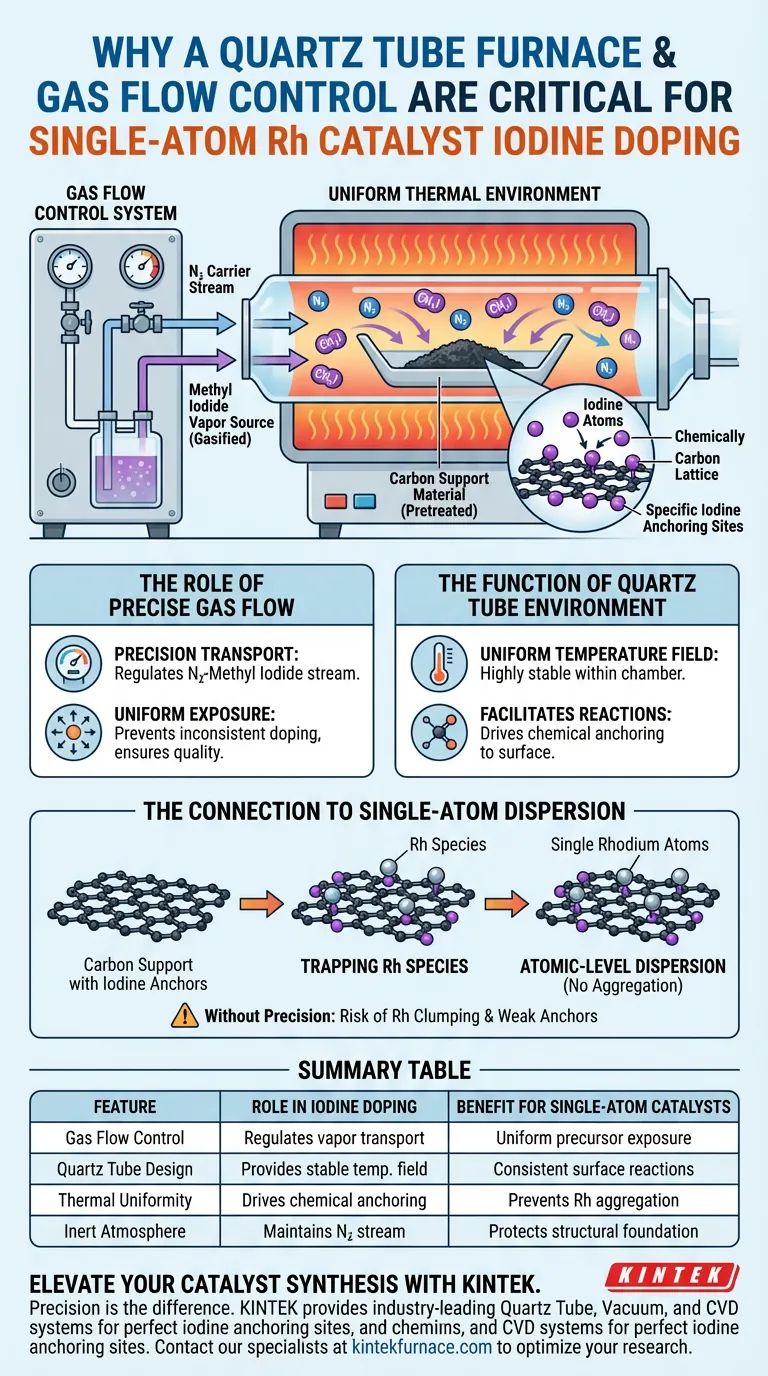

Un four à tube de quartz avec contrôle du débit de gaz est essentiel car il permet le transport précis de l'iodure de méthyle gazéifié via un flux d'azote tout en maintenant un environnement thermique uniforme. Cette combinaison garantit que les atomes d'iode réagissent complètement avec le support carboné pour créer des sites d'ancrage spécifiques, physiquement nécessaires pour stabiliser les atomes de rhodium uniques plus tard dans le processus.

L'objectif principal de cette configuration est de concevoir une chimie de surface spécifique plutôt que de simplement chauffer un matériau. En contrôlant à la fois l'apport du précurseur d'iode et le champ de température, le système établit une base structurelle qui empêche les atomes métalliques de s'agréger, assurant une véritable dispersion au niveau atomique.

Le rôle du contrôle précis du débit de gaz

Transport du précurseur

Au stade du dopage à l'iode, la source d'iode n'est pas un solide posé sur le substrat ; c'est de l'iodure de méthyle gazéifié.

Le transporteur d'azote

Un flux d'azote contrôlé agit comme un véhicule de transport. Le système de contrôle du débit garantit que ce flux transporte la vapeur d'iodure de méthyle vers le support carboné prétraité à un débit constant et régulé.

Assurer une exposition uniforme

Sans un contrôle précis du débit, l'apport du précurseur serait inégal. Cela entraînerait un dopage incohérent sur le support carboné, compromettant la qualité du catalyseur final.

La fonction de l'environnement du tube de quartz

Création d'un champ de température uniforme

Le four à tube de quartz fournit un champ de température très stable et uniforme dans la chambre de réaction.

Faciliter les réactions de surface

Cette uniformité thermique est nécessaire pour piloter la réaction entre les atomes d'iode entrants et les groupes fonctionnels de surface du support carboné.

Ancrage chimique

La réaction ne dépose pas simplement de l'iode ; elle le lie chimiquement. La chaleur garantit que l'iode est fermement ancré au substrat carboné, créant les "points d'atterrissage" spécifiques requis pour la prochaine étape de synthèse.

Le lien avec la dispersion atomique unique

Construction de la base structurelle

Les sites d'iode établis pendant ce processus servent de base structurelle pour le rhodium.

Permettre la dispersion atomique

Ces ancres d'iode piègent les espèces de rhodium. Cela empêche le métal de s'agglomérer, permettant la dispersion au niveau atomique des atomes de rhodium, qui est la caractéristique déterminante de ces catalyseurs haute performance.

Comprendre les compromis

Le risque d'incohérence thermique

Si le champ de température à l'intérieur du tube n'est pas uniforme, la réaction entre l'iode et les groupes fonctionnels du carbone sera incomplète. Cela conduit à des sites d'ancrage faibles et finalement à une agrégation de rhodium plutôt qu'à une dispersion atomique unique.

La complexité de la gestion des gaz

Bien que le contrôle du débit de gaz offre de la précision, il introduit des variables concernant le débit et la pression. Des réglages de débit incorrects peuvent soit priver la réaction d'iodure de méthyle, soit saturer la surface, deux situations qui dégradent les performances finales du catalyseur.

Faire le bon choix pour votre objectif

Pour assurer la préparation réussie de catalyseurs de rhodium à atome unique, concentrez-vous sur les paramètres suivants :

- Si votre objectif principal est l'uniformité : Assurez-vous que votre contrôleur de débit de gaz est calibré pour délivrer le flux d'azote-iodure de méthyle sans fluctuation.

- Si votre objectif principal est la stabilité : Vérifiez que le four à tube de quartz maintient un profil de température constant sur toute la longueur du bateau d'échantillons pour garantir un ancrage chimique complet.

Maîtriser l'environnement de dopage est le seul moyen de passer des nanoparticules métalliques standard à la véritable catalyse atomique unique.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus de dopage à l'iode | Bénéfice pour les catalyseurs à atome unique |

|---|---|---|

| Contrôle du débit de gaz | Régule le transport de vapeur d'azote-iodure de méthyle | Assure une exposition uniforme du précurseur sur le support carboné |

| Conception du tube de quartz | Fournit un champ de température très stable et uniforme | Facilite les réactions chimiques de surface cohérentes |

| Uniformité thermique | Pilote l'ancrage chimique de l'iode au carbone | Empêche l'agrégation de rhodium et permet la dispersion atomique |

| Atmosphère inerte | Maintient l'intégrité du flux porteur d'azote | Protège la base structurelle du catalyseur |

Élevez votre synthèse de catalyseurs avec KINTEK

La précision fait la différence entre l'agglomération de métaux et la véritable dispersion au niveau atomique. KINTEK fournit des systèmes leaders de l'industrie de tubes de quartz, sous vide et CVD conçus spécifiquement pour les exigences rigoureuses de la préparation de catalyseurs à atome unique.

Soutenus par une R&D et une fabrication expertes, nos fours à haute température personnalisables offrent le contrôle précis du débit de gaz et l'uniformité thermique requis pour concevoir des sites d'ancrage d'iode parfaits.

Prêt à optimiser votre recherche ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver la solution thermique idéale pour vos besoins de synthèse uniques.

Guide Visuel

Références

- Bin Li, Yunjie Ding. Water-participated mild oxidation of ethane to acetaldehyde. DOI: 10.1038/s41467-024-46884-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi le balayage à l'argon de haute pureté est-il nécessaire pour un four tubulaire avant la synthèse de Sb2Se3 ? Assurer une croissance de nanofils pure

- Quelles conditions critiques un four tubulaire fournit-il pour la pyrolyse du Cu-Fe-NC-3 ? Obtenez une synthèse de catalyseur de précision

- Pourquoi un four tubulaire haute température est-il requis pour le frittage du LK-99 ? Atteindre une transformation de phase supraconductrice précise

- Quels types d'éléments chauffants sont couramment utilisés dans les fours tubulaires expérimentaux à gradient multiple ? Optimisez vos expériences à haute température

- Comment les fours horizontaux sont-ils utilisés en analyse thermique ? Chauffage de précision pour des tests de matériaux précis

- Comment un système de four tubulaire facilite-t-il la croissance du graphène nanoporeux ? Obtenez des résultats de CVD de précision

- Quelles sont les spécifications des modèles de fours tubulaires horizontaux à trois zones et à trois phases ?Caractéristiques principales et options personnalisées

- Comment les fours horizontaux sont-ils utilisés en science des matériaux ? Débloquez la précision dans le traitement thermique