Dans les fours tubulaires expérimentaux à gradient multiple, les éléments chauffants à haute température les plus courants sont le Carbure de Silicium (SiC) et le Disiliciure de Molybdène (MoSi2). Ces matériaux sont choisis pour leur capacité à générer une chaleur intense et stable lorsqu'un courant électrique est appliqué, ce qui est essentiel pour créer des zones de température précises et variées le long de la longueur du tube du four.

Le choix d'un élément chauffant ne consiste pas simplement à atteindre une température cible ; c'est une décision critique qui détermine la compatibilité atmosphérique du four, sa durée de vie opérationnelle et, finalement, le succès de votre expérience.

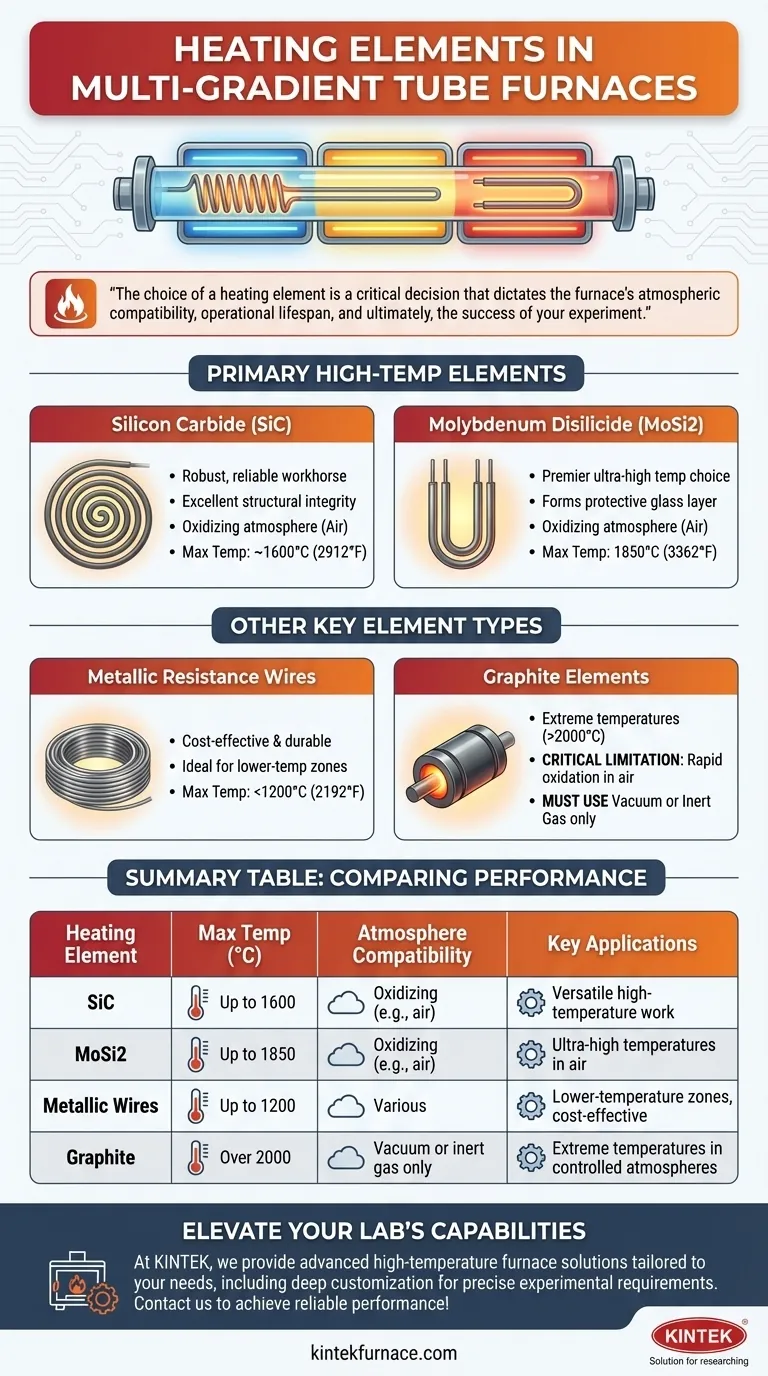

Un regard plus approfondi sur les principaux éléments chauffants

Pour comprendre pourquoi des éléments spécifiques sont utilisés, nous devons examiner leurs propriétés individuelles. Les deux matériaux les plus répandus, le SiC et le MoSi2, servent la majorité des applications à haute température.

Carbure de Silicium (SiC)

Les éléments en Carbure de Silicium (SiC) sont des bêtes de somme robustes et fiables pour un large éventail de processus thermiques. Ils sont souvent formés en tiges ou en rainures spiralées.

Ces éléments sont connus pour leur excellente intégrité structurelle à haute température. Ils sont moins sujets à la déformation et peuvent être utilisés dans des atmosphères oxydantes (c'est-à-dire à l'air) jusqu'à environ 1600°C (2912°F).

Disiliciure de Molybdène (MoSi2)

Les éléments en Disiliciure de Molybdène (MoSi2) sont le choix privilégié pour atteindre des températures très élevées à ultra-élevées. Ils sont généralement en forme de U et fabriqués à partir d'un matériau cermet.

Lorsqu'ils sont chauffés, les éléments MoSi2 forment une couche protectrice de verre de quartz sur leur surface, ce qui empêche toute oxydation ultérieure. Cela leur permet de fonctionner de manière fiable à l'air à des températures allant jusqu'à 1850°C (3362°F), nettement supérieures à la plupart des autres éléments.

Élargir les options : autres types d'éléments clés

Bien que le SiC et le MoSi2 dominent les travaux à haute température, d'autres éléments sont utilisés pour des plages de température et des conditions atmosphériques spécifiques.

Fils résistifs métalliques

Pour les applications à plus basse température, généralement inférieures à 1200°C (2192°F), les fils résistifs métalliques (tels que le Kanthal, un alliage FeCrAl) sont extrêmement courants.

Ces fils sont rentables et durables, ce qui les rend idéaux pour les zones à plus basse température d'un four à gradient multiple ou pour les expériences ne nécessitant pas une chaleur extrême.

Éléments en Graphite

Le Graphite peut atteindre des températures extrêmement élevées, bien au-delà de 2000°C (3632°F). Cependant, il présente une limitation critique.

Il s'oxydera et brûlera rapidement en présence d'oxygène. Par conséquent, les éléments chauffants en graphite ne peuvent être utilisés que sous vide ou dans une atmosphère de gaz inerte, ce qui ajoute de la complexité et des coûts au système de four.

Comprendre les compromis

La sélection d'un élément chauffant implique d'équilibrer les performances, les conditions d'utilisation et le coût. Chaque choix s'accompagne d'avantages et d'inconvénients clairs.

Température maximale de fonctionnement

C'est le facteur le plus direct. Le MoSi2 offre le plafond de température le plus élevé, suivi du SiC, puis des fils résistifs métalliques. Le graphite peut aller plus haut mais s'accompagne de restrictions atmosphériques majeures.

Compatibilité atmosphérique

C'est un paramètre critique et non négociable. Si votre processus doit fonctionner à l'air, le graphite n'est pas une option. Le SiC et le MoSi2 sont excellents pour une utilisation dans des atmosphères oxydantes grâce à leurs propriétés matérielles.

Durée de vie et fragilité de l'élément

Tous les éléments chauffants se dégradent avec le temps, un processus appelé « vieillissement ». Cela peut légèrement modifier leur résistance et leur puissance thermique. Les éléments MoSi2, bien que très performants, sont également assez cassants à température ambiante et doivent être manipulés avec soin lors de l'installation et de l'entretien.

Coût et remplacement

En général, une capacité à atteindre des températures plus élevées est corrélée à un coût plus élevé. Les éléments MoSi2 sont généralement plus chers que les éléments SiC, qui sont eux-mêmes plus chers que les fils résistifs métalliques. Ce coût doit être pris en compte dans le budget opérationnel total du four.

Faire le bon choix pour votre expérience

Votre objectif expérimental détermine directement la configuration idéale de l'élément chauffant pour votre four à gradient multiple.

- Si votre objectif principal est des températures ultra-élevées (supérieures à 1600°C) dans une atmosphère d'air : Le Disiliciure de Molybdène (MoSi2) est le choix définitif pour ses performances et sa stabilité inégalées.

- Si votre objectif principal est un travail polyvalent à haute température (jusqu'à 1600°C) à l'air : Le Carbure de Silicium (SiC) offre une solution robuste, fiable et légèrement plus rentable.

- Si votre objectif principal est des processus ou des zones à plus basse température (inférieures à 1200°C) : Les fils résistifs métalliques offrent d'excellentes performances et sont l'option la plus économique.

- Si votre objectif principal est des températures extrêmes (supérieures à 2000°C) dans une atmosphère contrôlée : Les éléments en graphite sont une option haute performance, à condition que l'expérience soit menée sous vide ou dans un gaz inerte.

Comprendre ces composants de base vous permet de choisir non seulement un four, mais l'instrument précis qu'exige votre recherche.

Tableau récapitulatif :

| Élément chauffant | Temp. max (°C) | Compatibilité atmosphérique | Applications clés |

|---|---|---|---|

| Carbure de Silicium (SiC) | Jusqu'à 1600 | Oxydante (ex : air) | Travaux polyvalents à haute température |

| Disiliciure de Molybdène (MoSi2) | Jusqu'à 1850 | Oxydante (ex : air) | Températures ultra-élevées à l'air |

| Fils résistifs métalliques | Jusqu'à 1200 | Diverses | Zones à plus basse température, économique |

| Graphite | Plus de 2000 | Vide ou gaz inerte uniquement | Températures extrêmes dans des atmosphères contrôlées |

Prêt à élever les capacités de votre laboratoire avec l'élément chauffant parfait ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous pris en charge par une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir un contrôle précis de la température et des performances fiables dans vos expériences à gradient multiple !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire

- Comment les fours tubulaires multi-zones améliorent-ils l'efficacité des laboratoires ? Augmentez le débit avec le traitement parallèle

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quelles précautions de sécurité doivent être suivies lors de l'utilisation d'un four tubulaire multi-zones ? Assurez des opérations de laboratoire sûres et efficaces