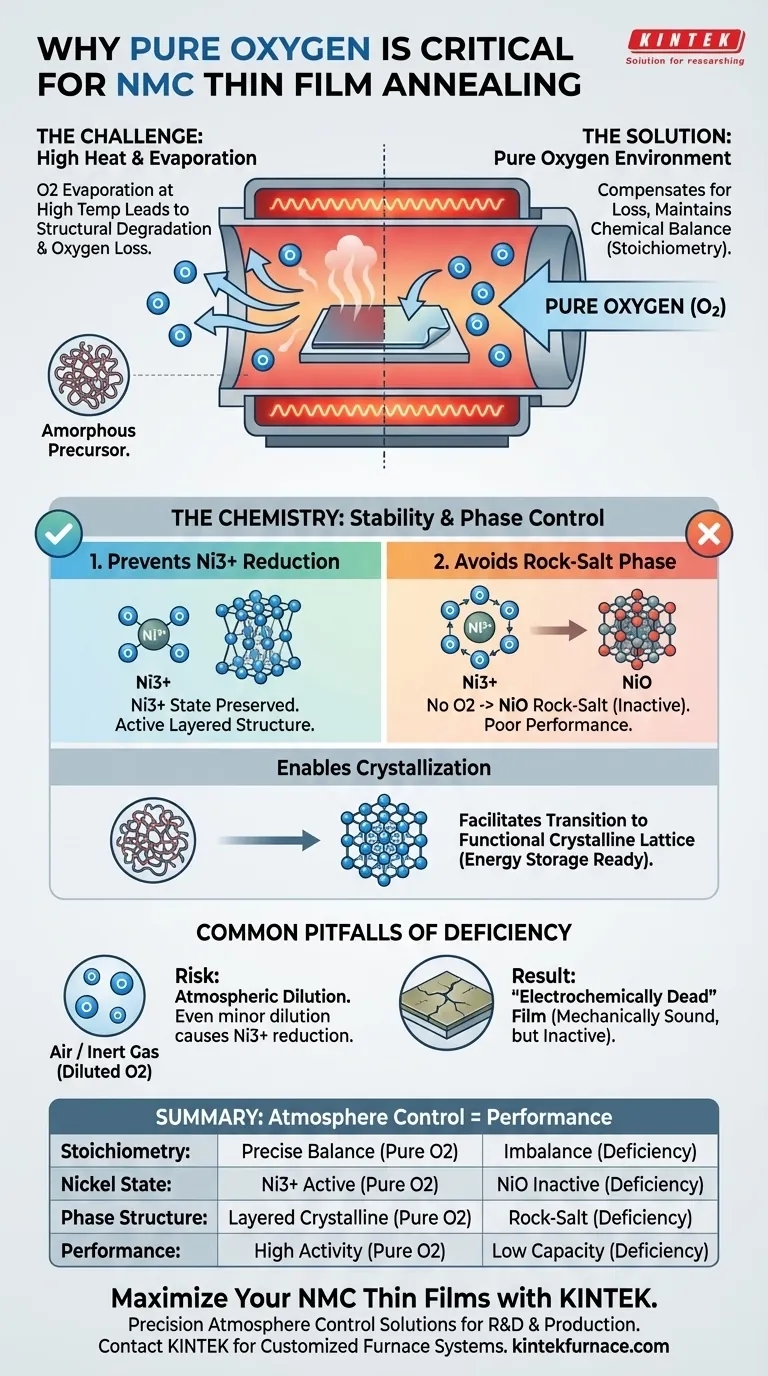

Un environnement d'oxygène pur est essentiel lors du recuit de films minces NMC pour contrôler strictement la composition chimique du matériau pendant le traitement à haute température. Sans cette atmosphère contrôlée, les films perdent de l'oxygène par évaporation, entraînant une dégradation structurelle irréversible et de mauvaises performances électrochimiques.

Le recuit à haute température dans de l'oxygène pur compense les pertes par évaporation, empêchant la formation de phases inactives de type sel gemme et assurant la transition correcte du film d'un état amorphe à une structure cristalline électrochimiquement active.

La chimie de la stabilité à haute température

Contrer l'évaporation du matériau

Les processus de recuit nécessitent généralement des températures élevées pour fixer la structure du matériau. Cependant, ces températures élevées provoquent une évaporation, entraînant une perte importante d'oxygène du film mince.

Un environnement d'oxygène pur agit comme un mécanisme de compensation. Il fournit une riche réserve d'oxygène pour reconstituer ce qui est perdu, maintenant la masse et l'équilibre prévus du matériau.

Préserver la stœchiométrie chimique

Pour que les films NMC (Nickel Manganèse Cobalt) fonctionnent correctement, le rapport de leurs composants chimiques – leur stœchiométrie – doit être précis.

La perte d'oxygène perturbe ce rapport. En recuisant dans de l'oxygène pur, vous forcez le matériau à maintenir l'équilibre chimique correct requis pour les performances de la batterie.

Contrôler les transitions de phase

Prévenir la réduction du nickel

L'un des dangers les plus spécifiques du manque d'oxygène est la réduction chimique des ions nickel.

Le matériau cible nécessite que le nickel existe à l'état Ni3+. Si l'environnement manque d'oxygène suffisant, le Ni3+ est réduit en NiO (oxyde de nickel).

Éviter la phase de sel gemme

Lorsque le nickel est réduit en NiO, il forme une phase de sel gemme. Cette phase est préjudiciable car elle est électrochimiquement inactive par rapport à la structure lamellaire souhaitée.

Une atmosphère d'oxygène pur supprime cette réaction, bloquant efficacement la formation de la phase indésirable de sel gemme.

Permettre la cristallisation

Les films minces NMC commencent souvent dans un état amorphe (une structure atomique désordonnée).

Le processus de recuit est destiné à réorganiser ces atomes en une structure cristalline définie qui est électrochimiquement active. La présence d'oxygène pur facilite cette transition, assurant que le réseau cristallin final est robuste et capable de stocker de l'énergie.

Pièges courants à éviter

Le risque de dilution atmosphérique

Il peut être tentant d'utiliser de l'air (qui ne contient qu'environ 21 % d'oxygène) ou des gaz inertes pour simplifier le processus.

Cependant, toute dilution de la concentration d'oxygène augmente la probabilité de réduction du Ni3+. Même des déviations mineures peuvent entraîner des matériaux à phases mixtes qui présentent une faible capacité et une mauvaise durée de vie en cycle.

Interpréter mal l'intégrité structurelle

Obtenir un film solide n'est pas la même chose qu'obtenir un film *actif*.

Un film recuit dans un environnement pauvre en oxygène peut sembler mécaniquement solide, mais il sera électrochimiquement inerte en raison de la prédominance de la phase de sel gemme NiO. Vous ne pouvez pas vous fier uniquement à l'inspection visuelle ; le contrôle de l'atmosphère du processus est la principale garantie de qualité.

Optimiser votre stratégie de recuit

Pour maximiser les performances de vos films minces NMC, alignez vos paramètres de processus sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez un flux d'oxygène continu pour empêcher strictement la réduction du Ni3+ en phase inactive de sel gemme NiO.

- Si votre objectif principal est l'activité électrochimique : Maintenez un environnement d'oxygène pur pour soutenir la transition complète d'un précurseur amorphe à un réseau cristallin fonctionnel.

Contrôlez l'atmosphère, et vous contrôlez la qualité fondamentale du matériau cathodique.

Tableau récapitulatif :

| Facteur | Impact de l'oxygène pur | Risque de manque d'oxygène |

|---|---|---|

| Stœchiométrie | Maintient un équilibre chimique précis | Perte par évaporation et déséquilibre chimique |

| État du nickel | Préserve l'état d'oxydation essentiel Ni3+ | Réduction du Ni3+ en NiO |

| Structure de phase | Assure une structure cristalline lamellaire | Formation d'une phase inactive de sel gemme |

| Performance | Haute activité électrochimique | Faible capacité et mauvaise durée de vie en cycle |

Maximisez les performances de vos films minces NMC

Le contrôle précis de l'atmosphère fait la différence entre une cathode active et une phase inactive de sel gemme. KINTEK fournit des fours tubulaires haute performance et des systèmes de vide avancés spécialement conçus pour gérer les environnements d'oxygène pur pour les processus de recuit délicats.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons des systèmes tubulaires, à moufle, rotatifs et CVD personnalisables, adaptés aux besoins uniques de votre laboratoire en matière de haute température. Ne compromettez pas la stœchiométrie de votre matériau avec un équipement thermique inadéquat.

Prêt à améliorer votre recherche et votre production ? Contactez KINTEK dès aujourd'hui pour trouver le four personnalisé parfait pour vos applications de films minces.

Guide Visuel

Références

- Sameer R.J. Rodrigues, Philippe M. Vereecken. Coupled Solid‐State Diffusion of Li<sup>+</sup> and O<sup>2 −</sup> During Fabrication of Ni‐Rich NMC Thin‐Film Cathodes Resulting in the Formation of Inactive Ni<sub>2</sub>O<sub>3</sub> and NiO Phases. DOI: 10.1002/admi.202400911

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel environnement de processus un système de four à tube tombant fournit-il ? Recherche experte sur la simulation de l'incinération des déchets

- Quelle est la fonction principale d'un four à tube à double zone en CVT ? Des gradients de précision pour la croissance de cristaux de FexTaSe2

- Quelles sont les fonctions principales d'un four tubulaire à atmosphère d'argon ? Optimiser le frittage des FGM Al-PTFE

- À quoi sert un four tubulaire vertical dans la fabrication de semi-conducteurs ? Essentiel pour le traitement thermique de haute précision

- Quelle est la signification technique d'un four tubulaire horizontal avec un rail coulissant pour le recuit de NiOx ? Améliorer le contrôle

- Quel est le rôle d'un collecteur cyclonique dans la récupération d'échantillons dans un DTF ? Améliorer la précision de l'analyse des résidus solides

- Quel rôle protecteur joue un environnement d'hydrogène humide (Ar/H2) dans un four tubulaire pour les tests de stabilité de couches minces ?

- Quels sont les avantages techniques de l'utilisation du SPS par rapport aux fours tubulaires pour le SiC ? Obtenir des propriétés SiC supérieures