Dans la fabrication de semi-conducteurs, un four tubulaire vertical est un équipement essentiel utilisé pour le traitement thermique à haute température des plaquettes de silicium. Il fournit l'environnement précisément contrôlé nécessaire aux étapes essentielles telles que le recuit, la diffusion, l'oxydation et le dépôt chimique en phase vapeur (CVD), qui sont fondamentales pour la construction de circuits intégrés.

Le choix d'un four vertical n'est pas arbitraire ; sa conception est une solution directe à la demande de l'industrie des semi-conducteurs pour une uniformité de processus extrême. L'orientation verticale offre un contrôle supérieur de la température et tire parti de la gravité pour un flux de gaz constant, ce qui se traduit par une production de puces de meilleure qualité et plus fiable.

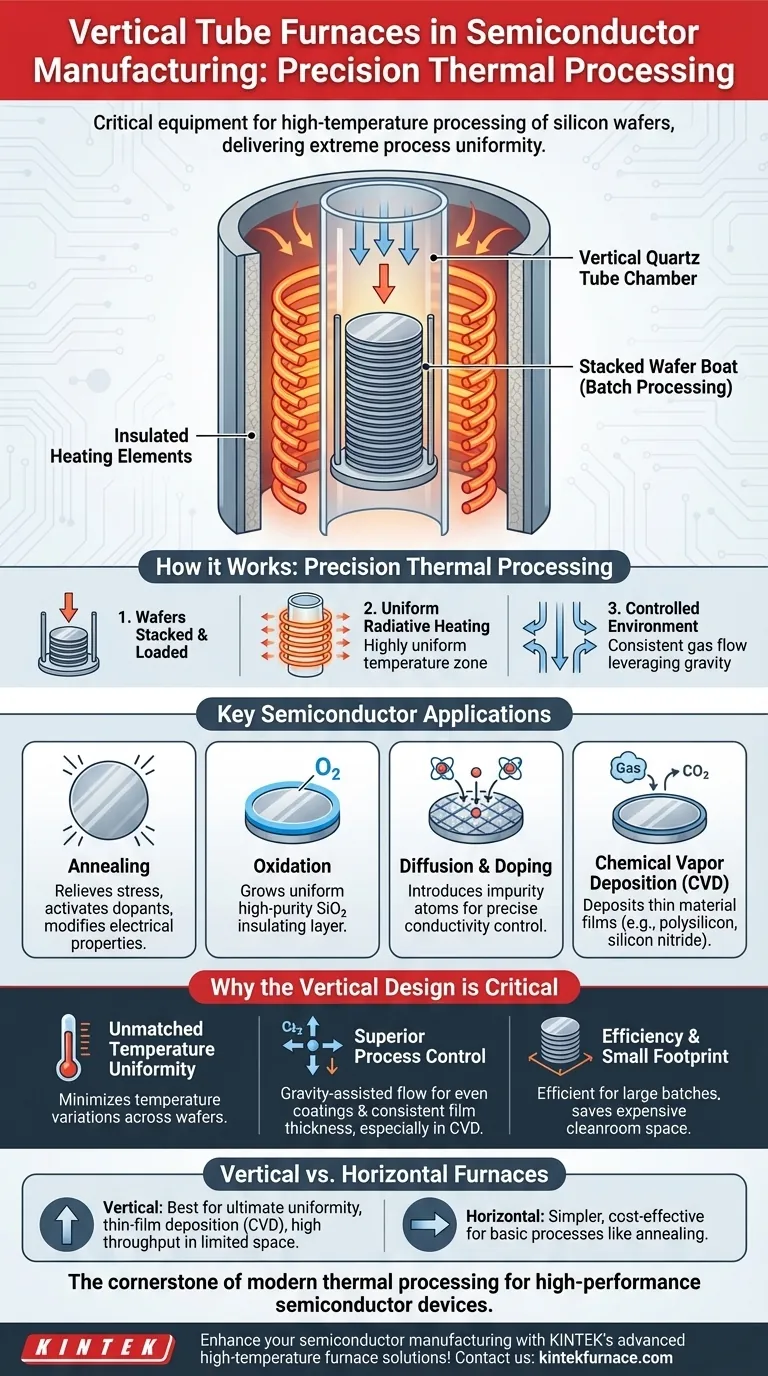

La fonction principale : le traitement thermique de précision

Un four tubulaire vertical est conçu dans un but principal : chauffer les plaquettes à une température spécifique, pendant une durée spécifique, dans un environnement exceptionnellement stable. Cette précision est non négociable dans la fabrication de microélectronique moderne.

Comment fonctionne un four tubulaire vertical

Le four se compose d'un tube de quartz orienté verticalement qui sert de chambre de traitement. Les plaquettes sont empilées dans un support, souvent appelé "bateau", et chargées au fond du tube.

Des éléments chauffants entourent l'extérieur du tube de quartz. Cette configuration permet un transfert de chaleur radiatif très efficace et uniforme vers les plaquettes à l'intérieur, garantissant que chaque plaquette — et chaque partie de chaque plaquette — subit les mêmes conditions thermiques.

Applications clés dans les semi-conducteurs

Les fours verticaux sont essentiels pour plusieurs processus thermiques qui définissent les propriétés d'un semi-conducteur.

- Recuit : Ce processus chauffe les plaquettes pour soulager les contraintes dans le réseau cristallin ou pour activer les dopants implantés, ce qui modifie les propriétés électriques du silicium.

- Oxydation : Les plaquettes sont chauffées dans un environnement riche en oxygène pour faire croître une couche mince et uniforme de dioxyde de silicium (SiO₂) de haute pureté, un matériau isolant critique.

- Diffusion et dopage : Cela implique l'introduction d'atomes d'impuretés (dopants) dans la plaquette de silicium à hautes températures, contrôlant précisément sa conductivité dans des régions spécifiques.

- Dépôt chimique en phase vapeur (CVD) : Des gaz de processus sont introduits dans le tube, où ils réagissent à hautes températures et déposent un film mince de matériau, tel que du polysilicium ou du nitrure de silicium, sur la surface de la plaquette.

Pourquoi la conception verticale est essentielle

L'orientation verticale offre des avantages distincts qui sont vitaux pour la précision à l'échelle nanométrique requise dans la fabrication de puces. C'est un choix d'ingénierie délibéré dicté par le besoin de contrôle du processus.

Uniformité de température inégalée

En empilant les plaquettes verticalement et en les entourant d'éléments chauffants, une zone de température très uniforme est créée le long du tube. Cela minimise les variations de température entre les plaquettes et sur la surface d'une seule plaquette, ce qui est essentiel pour une performance constante du dispositif.

Contrôle supérieur du processus grâce à la gravité

Dans des processus comme le CVD, la gravité est un atout majeur. Les gaz de processus introduits dans la chambre s'écoulent plus uniformément vers le bas et autour des plaquettes empilées verticalement. Cela empêche l'épuisement du gaz et garantit que chaque plaquette reçoit un revêtement uniforme, conduisant à une épaisseur de film constante.

Efficacité dans le traitement par lots

Les fours verticaux sont incroyablement efficaces pour traiter de grands lots de plaquettes simultanément. Le système de transport vertical à "bateau" simplifie le chargement et le déchargement automatisés. De plus, la conception verticale a un encombrement beaucoup plus faible qu'un four horizontal comparable, ce qui permet d'économiser de l'espace précieux en salle blanche.

Comprendre les compromis et les alternatives

Bien que puissant, le four vertical n'est pas la seule option pour le traitement thermique. Comprendre sa relation avec d'autres types de fours clarifie son rôle spécifique.

Fours verticaux vs. Fours horizontaux

Les fours tubulaires horizontaux ont été la norme industrielle pendant de nombreuses années et sont toujours utilisés pour certaines applications. Ils sont souvent plus simples et peuvent convenir à des processus comme le recuit de base ou le frittage où le niveau d'uniformité ultime est moins critique.

Cependant, pour le dépôt de films minces avancés et les processus nécessitant le contrôle le plus strict, l'uniformité supérieure de la température du four vertical et son flux de gaz assisté par gravité en font le choix préféré dans les installations de fabrication modernes.

Conceptions de fours spécifiques aux processus

Différents processus thermiques peuvent exiger un équipement spécialisé. Par exemple, les fours tubulaires en graphite sont spécifiquement conçus pour les applications à très haute température comme la croissance du graphène ou la préparation de nanotubes de carbone, qui fonctionnent au-delà des limites des tubes de quartz standard.

Faire le bon choix pour votre objectif

La décision d'utiliser un four vertical est guidée par les exigences spécifiques du processus de fabrication.

- Si votre objectif principal est une uniformité ultime et le dépôt de films minces (CVD) : Le contrôle supérieur de la température du four vertical et son flux assisté par gravité en font le choix définitif.

- Si votre objectif principal est de maximiser le débit dans un espace limité : La grande capacité par lots du four vertical et son faible encombrement offrent un avantage opérationnel significatif.

- Si votre objectif principal est un processus thermique plus simple comme le recuit de base : Un four horizontal peut être une solution suffisante et plus rentable.

En fin de compte, le four vertical est la pierre angulaire du traitement thermique moderne car sa conception permet directement la précision et la répétabilité requises pour fabriquer des dispositifs semi-conducteurs de haute performance.

Tableau récapitulatif :

| Application | Fonction clé | Avantage |

|---|---|---|

| Recuit | Soulage les contraintes et active les dopants | Améliore les propriétés électriques |

| Oxydation | Fait croître une couche de dioxyde de silicium | Fournit une isolation critique |

| Diffusion & Dopage | Introduit des impuretés dans le silicium | Contrôle précisément la conductivité |

| Dépôt chimique en phase vapeur (CVD) | Dépose des films minces sur les plaquettes | Permet un revêtement uniforme et la superposition de dispositifs |

Améliorez votre fabrication de semi-conducteurs avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des produits fiables tels que les fours tubulaires verticaux, les fours à moufle et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant un contrôle supérieur de la température et une uniformité de processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre traitement thermique et augmenter l'efficacité de votre production !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température