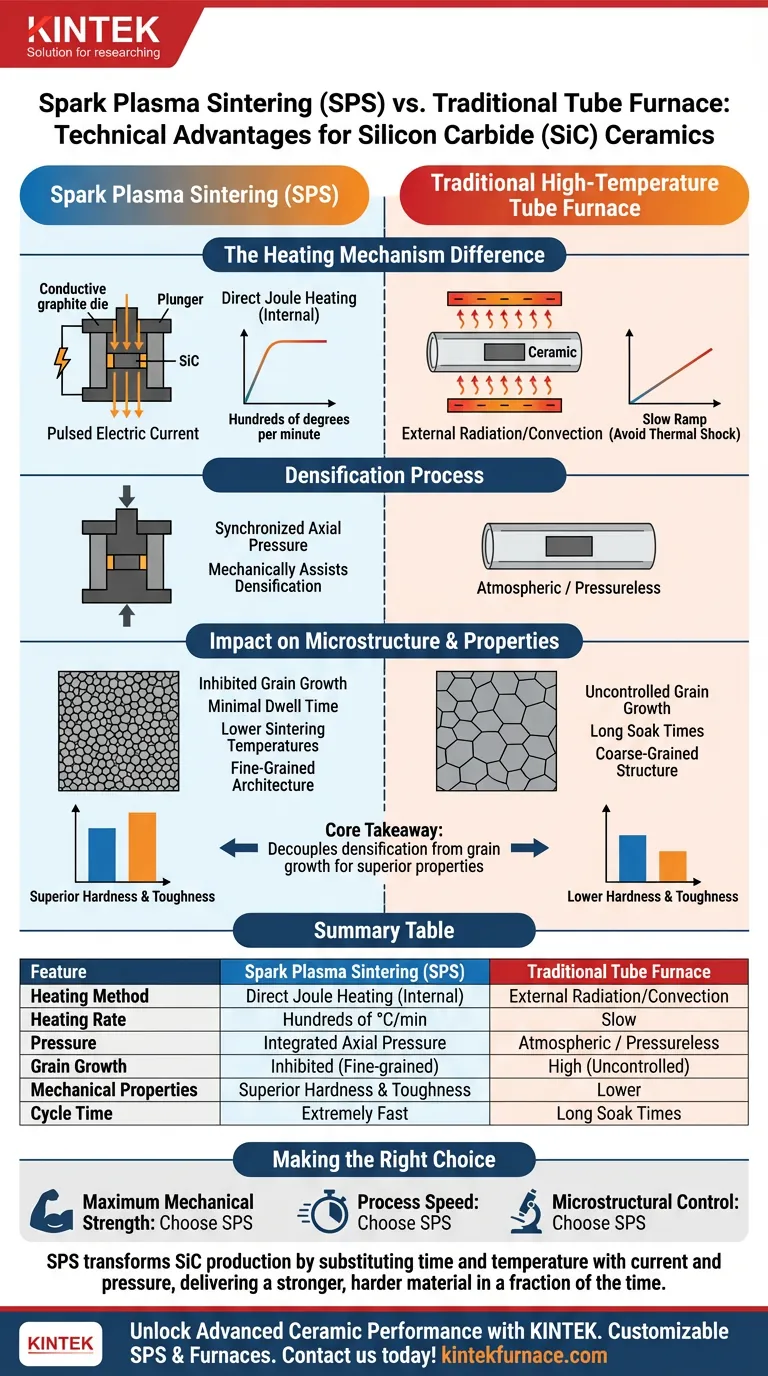

Le frittage par plasma d'étincelles (SPS) modifie fondamentalement le processus de densification par rapport aux méthodes traditionnelles en changeant la manière dont la chaleur est générée. Alors qu'un four tubulaire à haute température standard s'appuie sur des éléments chauffants externes pour chauffer les échantillons par rayonnement et convection, un système SPS fait passer un courant électrique pulsé directement à travers le moule et l'échantillon de carbure de silicium (SiC) lui-même. Ce mécanisme de chauffage direct, combiné à une pression simultanée, permet des vitesses de chauffage extrêmement rapides, souvent des centaines de degrés par minute, permettant une densification complète à des températures plus basses et en un temps considérablement réduit.

Point clé

L'avantage décisif du SPS pour le carbure de silicium est la capacité de découpler la densification de la croissance des grains. En atteignant rapidement une densité élevée à des températures plus basses, le SPS préserve une microstructure à grains fins, ce qui se traduit directement par des céramiques d'une dureté et d'une ténacité à la rupture supérieures que les fours traditionnels ne peuvent pas reproduire facilement.

La différence de mécanisme de chauffage

Chauffage Joule direct vs. Rayonnement externe

Dans un four tubulaire traditionnel, la chaleur doit parcourir les éléments extérieurs, traverser le tube et enfin atteindre l'échantillon. Le SPS élimine ce décalage thermique. En faisant passer un courant pulsé directement à travers le moule et l'échantillon de SiC, le système génère de la chaleur Joule en interne.

Vitesses de chauffage extrêmes

Le mécanisme de chauffage interne permet aux systèmes SPS d'atteindre des vitesses de chauffage de plusieurs centaines de degrés par minute. C'est une augmentation spectaculaire par rapport aux temps de montée lents requis par les fours tubulaires pour éviter les chocs thermiques ou un chauffage inégal.

Pression synchronisée

Contrairement à un four tubulaire standard qui fonctionne généralement à pression atmosphérique, le SPS utilise un mécanisme de pression. Le système applique une force axiale au moule pendant la phase de chauffage, ce qui aide mécaniquement à la densification de la poudre de SiC.

Impact sur la microstructure

Inhibition de la croissance des grains

L'un des défis critiques dans le traitement du SiC est que les températures élevées déclenchent généralement une croissance incontrôlée des grains, ce qui affaiblit le matériau. Parce que le SPS chauffe le matériau si rapidement, le SiC passe un temps de séjour minimal aux températures maximales où le grossissement se produit.

Températures de frittage plus basses

La combinaison du courant pulsé direct et de la pression mécanique permet au SiC de se densifier à des températures inférieures à celles requises dans le frittage conventionnel sans pression. Ce budget thermique inférieur protège davantage la microstructure contre la dégradation.

Architecture à grains fins

Le résultat d'un tir rapide et d'un temps de séjour réduit est un produit final avec une structure à grains fins. Les grains n'ont tout simplement pas le temps ou l'énergie thermique de fusionner et de grossir, comme ils le feraient pendant les longs temps de maintien d'un cycle de four tubulaire.

Propriétés des matériaux résultantes

Ténacité à la rupture améliorée

Les avantages microstructuraux du SPS se traduisent directement par les performances mécaniques. La structure à grains fins crée un chemin plus tortueux pour la propagation des fissures, augmentant considérablement la ténacité à la rupture de la céramique.

Dureté supérieure

Étant donné que le matériau atteint une densité relative élevée sans le compromis de grains gros et grossiers, le produit SiC final présente une dureté supérieure par rapport aux échantillons préparés dans des environnements de chauffage traditionnels.

Comprendre les compromis

Complexité de la configuration

Alors qu'un four tubulaire est un instrument relativement passif, le SPS est un système dynamique complexe. Il nécessite la gestion simultanée de courants pulsés élevés et de pression mécanique, nécessitant une synchronisation précise que le simple cycle thermique n'offre pas.

Dépendance au moule

Les références soulignent que le courant circule à travers le « moule et l'échantillon ». Contrairement à un four tubulaire où les échantillons peuvent souvent être placés librement dans des barquettes ou des creusets, le SPS nécessite une configuration de matrice conductrice (généralement en graphite) pour faciliter le chauffage et l'application de la pression, ce qui peut imposer des contraintes géométriques à la pièce finale.

Faire le bon choix pour votre objectif

Si vous hésitez entre ces deux technologies pour votre application spécifique, tenez compte de ces facteurs :

- Si votre objectif principal est la résistance mécanique maximale : Choisissez le SPS. La capacité d'inhiber la croissance des grains tout en maximisant la densité donne la dureté et la ténacité les plus élevées.

- Si votre objectif principal est la vitesse du processus : Choisissez le SPS. Les vitesses de chauffage de plusieurs centaines de degrés par minute réduisent considérablement les temps de cycle globaux par rapport au tir traditionnel.

- Si votre objectif principal est le contrôle microstructural : Choisissez le SPS. Il vous permet de contourner les zones de température intermédiaires où le grossissement indésirable des grains ruine généralement la structure interne de la céramique.

Résumé : Le SPS transforme la production de carbure de silicium en substituant le temps et la température par le courant et la pression, livrant un matériau plus solide et plus dur en une fraction du temps.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma d'étincelles (SPS) | Four tubulaire traditionnel |

|---|---|---|

| Méthode de chauffage | Chauffage Joule direct (interne) | Rayonnement/Convection externe |

| Vitesse de chauffage | Centaines de degrés par minute | Lente (pour éviter les chocs thermiques) |

| Pression | Pression axiale intégrée | Atmosphérique / Sans pression |

| Croissance des grains | Inhibée (à grains fins) | Élevée (grossissement incontrôlé) |

| Propriétés mécaniques | Dureté et ténacité supérieures | Inférieures (en raison de la croissance des grains) |

| Temps de cycle | Extrêmement rapide | Temps de maintien longs requis |

Libérez des performances céramiques avancées avec KINTEK

Maximisez le potentiel de vos matériaux avec nos solutions de frittage de pointe. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de frittage par plasma d'étincelles (SPS), des systèmes Muffle, Tube, Rotatif, sous vide et CVD de haute précision, tous personnalisables pour vos besoins uniques en laboratoire ou industriels. Que vous visiez une résistance mécanique maximale ou un contrôle microstructural précis du carbure de silicium, notre équipe technique est prête à vous aider à choisir le four haute température idéal pour améliorer votre recherche.

Prêt à transformer votre traitement de matériaux ? Contactez-nous dès aujourd'hui pour trouver votre solution parfaite !

Guide Visuel

Références

- Peroxymonosulfate Activation by Sludge-Derived Biochar via One-Step Pyrolysis: Pollutant Degradation Performance and Mechanism. DOI: 10.3390/w17172588

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi une activation secondaire à haute température dans un four tubulaire est-elle nécessaire ? Libérez les performances maximales du catalyseur

- Quels sont les avantages des fours tubulaires à quartz ? Atteindre la pureté et la visibilité dans les processus à haute température

- Quel est le rôle principal d'un four tubulaire dans la production industrielle ? Obtenir un traitement thermique précis pour des matériaux supérieurs

- Pourquoi un four tubulaire à haute température avec protection sous gaz inerte est-il requis pour les phases MAX ? Assurer une pureté de phase de 1400 °C

- Comment les fours tubulaires de laboratoire à haute température assurent-ils la stabilité environnementale ? Conseils de réduction thermique de précision

- Dans quels domaines les fours tubulaires verticaux à lit fluidisé sont-ils couramment appliqués ? Explorez les utilisations clés en science des matériaux et en énergie

- Quels sont les procédés thermiques pour lesquels les fours tubulaires sont utilisés ?Applications essentielles du chauffage de précision

- Quelles sont les principales capacités du four tubulaire à 3 zones ? Obtenez un contrôle thermique précis pour votre laboratoire