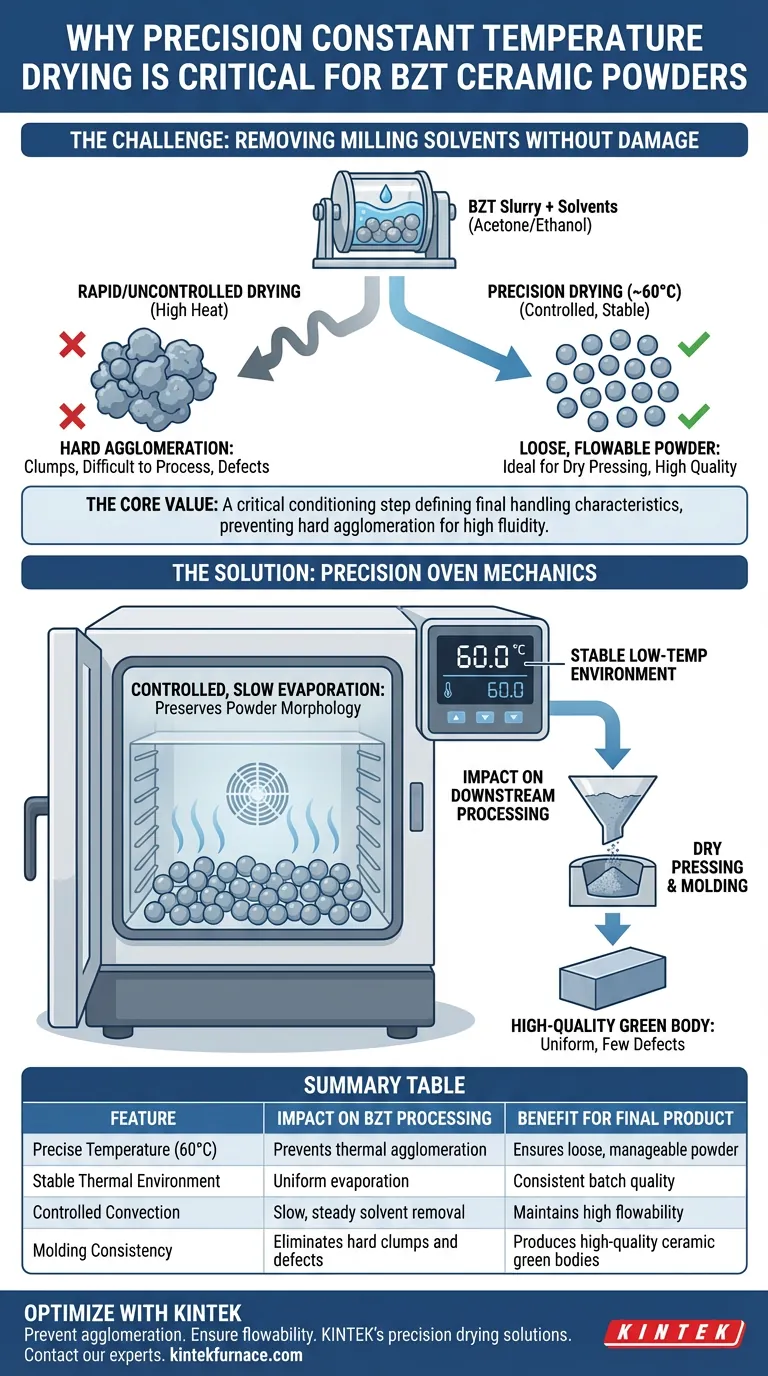

Un four de séchage de précision à température constante est essentiel pour éliminer les solvants de traitement sans compromettre la structure physique de la poudre céramique. Spécifiquement pour le Titanate de Baryum Zirconium (BZT), cet équipement maintient un environnement stable à basse température (généralement autour de 60 °C) pour évaporer en toute sécurité les solvants tels que l'acétone introduits pendant le broyage. Cette approche contrôlée est le seul moyen de garantir que le matériau reste meuble et adapté aux étapes de fabrication ultérieures.

La valeur fondamentale La phase de séchage ne consiste pas simplement en une évaporation ; c'est une étape de conditionnement critique qui définit les caractéristiques de manipulation finales de la poudre. En évitant une évaporation rapide, le four empêche la "forte agglomération", garantissant que la poudre BZT conserve la grande fluidité et la consistance meuble requises pour une pressage à sec réussi.

Les mécanismes d'élimination contrôlée des solvants

Gestion du milieu de broyage

Le traitement des poudres BZT implique une étape de broyage humide pour obtenir la taille de particule correcte, utilisant souvent des solvants tels que l'acétone ou l'éthanol anhydre.

Stabilité thermique

Une fois le broyage terminé, ce liquide doit être éliminé. Un four de précision fournit un environnement thermique constant. Contrairement au chauffage standard, qui peut fluctuer, une température constante garantit que le solvant s'évapore à un rythme stable et prévisible dans l'ensemble du lot.

Prévention de la dégradation structurelle

Éviter l'agglomération thermique

Le danger principal pendant le séchage est l'agglomération thermique. Si la boue BZT est séchée trop rapidement ou à des températures élevées non contrôlées, les particules se lient étroitement, formant des grumeaux durs.

Préservation de la morphologie de la poudre

Selon les protocoles de traitement standard, le maintien d'une température proche de 60 °C empêche la formation de ces grumeaux durs. Cette approche de séchage "doux" garantit que la poudre prétraitée reste meuble et manipulable, au lieu de fusionner en un gâteau solide difficile à traiter davantage.

Impact sur le traitement en aval

Assurer la fluidité

Pour la prochaine étape de production — généralement le pressage à sec et le moulage — la poudre doit s'écouler comme un fluide. Le séchage de précision préserve cette fluidité.

Cohérence du moulage

Si la poudre souffre d'agglomération due à un mauvais séchage, elle ne se tassera pas uniformément dans les moules. En utilisant un four de précision, vous assurez l'uniformité de la poudre, ce qui conduit à un corps vert céramique de meilleure qualité (l'objet non cuit) avec moins de défauts internes.

Comprendre les compromis

Temps vs. Débit

Le principal compromis dans l'utilisation d'un four de précision à température constante à basse température (par exemple, 60 °C) est le temps. Ce processus est considérablement plus lent que le séchage par flash à haute température. Cependant, privilégier la vitesse à la précision conduit invariablement à des agglomérats durs qui nécessitent un broyage agressif plus tard, modifiant potentiellement la distribution de la taille des particules.

Contrôle de l'atmosphère

Bien qu'un four standard à température constante soit efficace pour l'élimination basique des solvants, il repose sur la convection de l'air. Pour les matériaux extrêmement sensibles à l'oxydation ou nécessitant des températures de séchage plus basses pour protéger les matériaux actifs, un four de séchage sous vide pourrait être mentionné comme alternative. Cependant, pour le traitement BZT standard axé sur l'élimination de l'acétone, le four de précision à température constante offre le bon équilibre entre complexité et performance.

Faire le bon choix pour votre projet

Les exigences spécifiques de votre processus de séchage dépendent de vos objectifs de production.

- Si votre objectif principal est la cohérence de la poudre : Privilégiez un réglage de température plus bas (environ 60 °C) et une durée plus longue pour maximiser la fluidité et minimiser l'agglomération.

- Si votre objectif principal est la prévention de l'oxydation : Envisagez de passer à un environnement sous vide si votre formulation BZT spécifique est sensible à l'exposition à l'air pendant le séchage.

En fin de compte, le four de précision sert de gardien de la qualité entre la boue brute et la forme céramique finie.

Tableau récapitulatif :

| Caractéristique | Impact sur le traitement BZT | Avantage pour le produit final |

|---|---|---|

| Température précise (60°C) | Prévient l'agglomération thermique | Assure une morphologie de poudre meuble et manipulable |

| Environnement thermique stable | Évaporation uniforme de l'acétone/éthanol | Qualité de lot et taille de particule cohérentes |

| Convection contrôlée | Élimination lente et régulière des solvants | Maintient une grande fluidité pour le pressage à sec |

| Cohérence du moulage | Élimine les grumeaux durs et les défauts | Produit des corps verts céramiques de haute qualité |

Optimisez votre traitement de poudre céramique avec KINTEK

Ne laissez pas un mauvais séchage compromettre l'intégrité de votre matériau. Les solutions de séchage de précision de KINTEK préviennent la forte agglomération et assurent la grande fluidité requise pour une production supérieure de céramiques BZT.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Prenez le contrôle de la qualité de votre matériau dès aujourd'hui. Contactez nos experts pour une solution personnalisée.

Guide Visuel

Références

- T. Avanish Babu, W. Madhuri. Energy storage and catalytic behaviour of cmWave assisted BZT and flexible electrospun BZT fibers for energy harvesting applications. DOI: 10.1038/s41598-024-52705-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1400℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi une boîte en graphite de haute pureté est-elle nécessaire pour la sulfurisation du CZTS ? Protéger l'intégrité et la cristallinité du film mince

- Quelle est l'importance de l'utilisation de billes en céramique de différents diamètres ? Optimiser le débit et la filtration du réacteur

- Pourquoi les creusets en alumine avec couvercle sont-ils nécessaires pour le frittage du LLZO ? Assurer une conductivité ionique élevée et une pureté de phase

- Pourquoi un réacteur en verre de quartz de haute pureté est-il préféré à un réacteur en métal ? Atteindre une pureté de 4,5 N dans la réduction de poudre d'aluminium

- Pourquoi les agitateurs de précision et les appareils de chauffage de laboratoire sont-ils essentiels à la synthèse des solutions précurseurs magnétiques ?

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide de laboratoire pour les nanomatériaux de ZnO modifiés ? Protéger l'intégrité nano

- Quelle est la fonction d'une pompe à vide dans le recyclage des condensateurs au tantale ? Optimiser la pureté et la vitesse

- Pourquoi le scellage sous vide des tubes de quartz est-il essentiel ? Croissance sécurisée de PdSe2 et sécurité à haute température