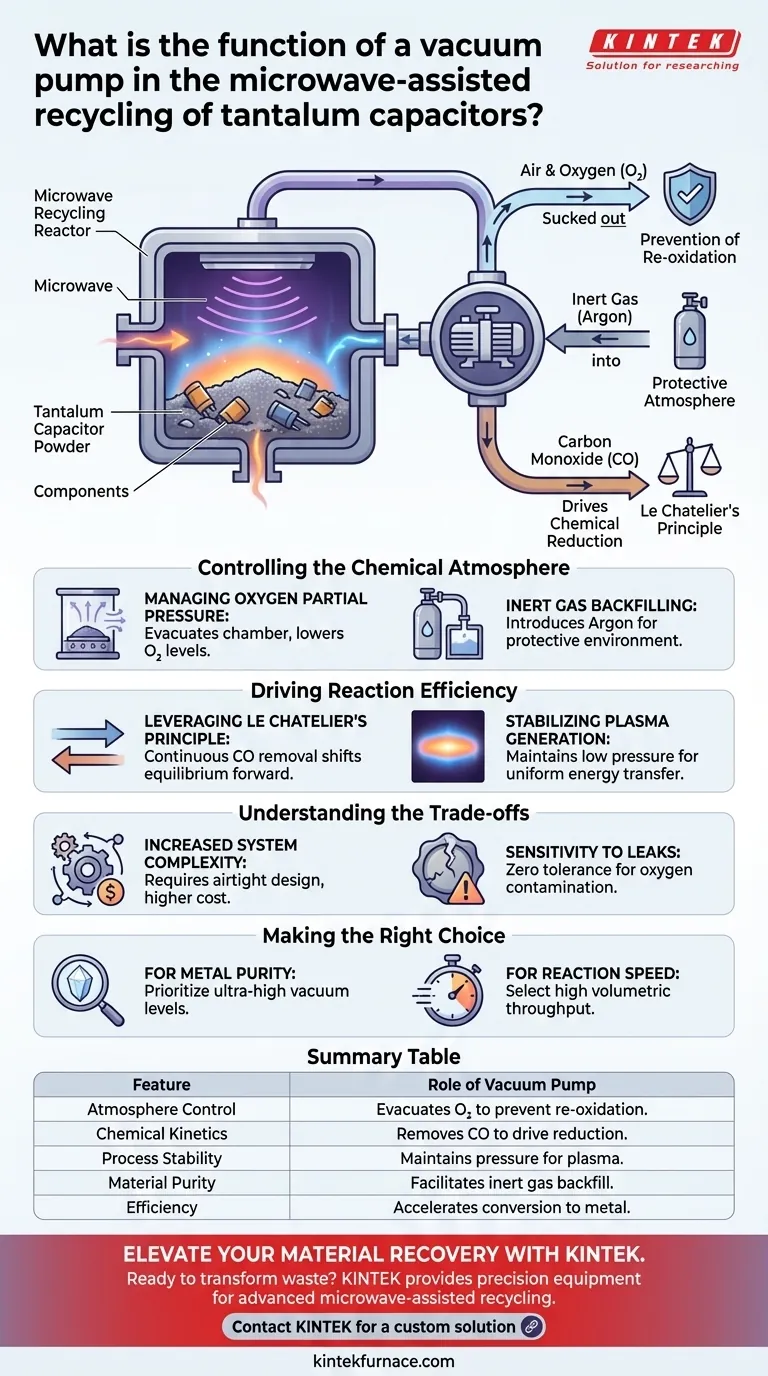

La fonction principale d'une pompe à vide dans le recyclage assisté par micro-ondes est de contrôler rigoureusement l'environnement de réaction en gérant la pression interne et la composition gazeuse. Elle élimine l'oxygène atmosphérique pour empêcher la ré-oxydation du tantale et favorise activement le processus de réduction chimique en éliminant les sous-produits gazeux.

Dans le recyclage assisté par micro-ondes, la pompe à vide agit comme un catalyseur de réaction : elle assure la pureté du métal en éliminant l'air, stabilise le plasma chauffant et accélère la réduction chimique en extrayant le monoxyde de carbone.

Contrôler l'atmosphère chimique

Le succès du recyclage des condensateurs au tantale dépend de la prévention de la contamination lors du traitement à haute température. La pompe à vide est le composant essentiel qui établit l'environnement inerte nécessaire.

Gérer la pression partielle d'oxygène

Le tantale est très réactif avec l'oxygène à haute température. La pompe à vide évacue la chambre de réaction pour abaisser considérablement la pression partielle d'oxygène.

Remplissage de gaz inerte

Une fois la chambre évacuée, le système est rempli de gaz inertes, tels que l'argon. La pompe à vide facilite cet échange, créant une atmosphère protectrice qui empêche le métal de s'oxyder pendant le cycle de chauffage.

Favoriser l'efficacité de la réaction

Au-delà de la simple protection, la pompe à vide joue un rôle actif dans la cinétique chimique du processus de recyclage. Elle est essentielle pour maintenir les conditions thermodynamiques requises pour une réduction efficace.

Exploiter le principe de Le Chatelier

La réduction carbothermique de l'oxyde de tantale génère du monoxyde de carbone (CO) gazeux comme sous-produit. La pompe à vide élimine continuellement ce gaz, maintenant un environnement de basse pression.

En extrayant le produit (CO) au fur et à mesure de sa formation, le système utilise le principe de Le Chatelier pour déplacer l'équilibre chimique. Cela favorise la réaction de réduction, assurant une conversion plus complète et plus rapide de l'oxyde en métal.

Stabiliser la génération de plasma

Le chauffage par micro-ondes dans ce contexte repose souvent sur la génération de plasma autour des particules de poudre. Un environnement contrôlé de basse pression est nécessaire pour initier et maintenir ce plasma.

La pompe à vide maintient la plage de pression spécifique nécessaire pour stabiliser le plasma. Cela garantit un transfert d'énergie uniforme à la poudre de tantale, évitant les points chauds ou un traitement inégal.

Comprendre les compromis

Bien qu'un système de vide soit essentiel pour des résultats de haute qualité, il introduit des défis d'ingénierie spécifiques qui doivent être gérés.

Complexité accrue du système

L'intégration d'une pompe à vide nécessite une conception de chambre robuste et étanche. Cela augmente le coût d'investissement initial et ajoute de la complexité à la conception mécanique du réacteur de recyclage.

Sensibilité aux fuites

La dépendance à une faible pression partielle d'oxygène signifie que le système n'a aucune tolérance aux fuites. Même une brèche microscopique dans le joint de vide peut introduire suffisamment d'oxygène pour compromettre la pureté du tantale recyclé.

Faire le bon choix pour votre objectif

La spécification de votre système de vide doit correspondre à vos priorités de traitement spécifiques.

- Si votre objectif principal est la pureté du métal : Privilégiez une pompe capable d'atteindre des niveaux de vide ultra-élevé pour minimiser la pression partielle d'oxygène avant le remplissage d'argon.

- Si votre objectif principal est la vitesse de réaction : Choisissez une pompe avec un débit volumétrique élevé pour évacuer rapidement le monoxyde de carbone et favoriser la cinétique de réduction.

Maîtriser l'environnement de pression est la clé pour transformer les condensateurs usagés en tantale pur de grande valeur.

Tableau récapitulatif :

| Caractéristique | Rôle de la pompe à vide dans le recyclage |

|---|---|

| Contrôle de l'atmosphère | Évacue l'oxygène pour empêcher la ré-oxydation du tantale. |

| Cinétique chimique | Élimine le gaz CO pour favoriser la réduction via le principe de Le Chatelier. |

| Stabilité du processus | Maintient des plages de pression spécifiques pour une génération de plasma stable. |

| Pureté du matériau | Facilite le remplissage de gaz inerte (par exemple, Argon) pour une réaction propre. |

| Efficacité | Accélère la conversion de l'oxyde de tantale en poudre métallique pure. |

Améliorez votre récupération de matériaux avec KINTEK

Prêt à transformer les déchets en tantale de grande valeur ? KINTEK fournit l'équipement de précision nécessaire au recyclage avancé assisté par micro-ondes. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de température élevée en laboratoire et dans l'industrie.

Maximisez votre pureté et votre efficacité de réaction dès aujourd'hui — Contactez KINTEK pour une solution personnalisée !

Guide Visuel

Références

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Comment la compatibilité chimique affecte-t-elle la sélection des tubes de four en céramique d'alumine ? Assurer la longévité et la pureté

- Quelle fonction remplit un broyeur planétaire à billes dans la synthèse du LiFePO4/C ? Optimiser la conductivité des matériaux de batterie

- Pourquoi un creuset en alundum est-il nécessaire pour la fusion et la coulée des alliages FeAl ? Assurer une pureté et une stabilité maximales

- Comment la structure du tube d'alumine scellé bénéficie-t-elle à la conception d'une électrode de référence ? Améliorer la précision de l'électrolyse

- Quelles sont les fonctions des tubes de quartz de silice et de la laine de verre de quartz dans la pyrolyse des D3R ? Améliorer la précision expérimentale

- Quelle est la plage de température des fours de laboratoire ? Trouvez votre solution de chauffage idéale

- Quelles sont les exigences matérielles pour les chambres de réaction principales ? Assurer une pyrolyse pure avec du quartz et du corindon

- Quel rôle jouent les creusets en graphite de haute pureté dans le frittage du carbure de bore ? Optimiser la pureté et la densité des céramiques