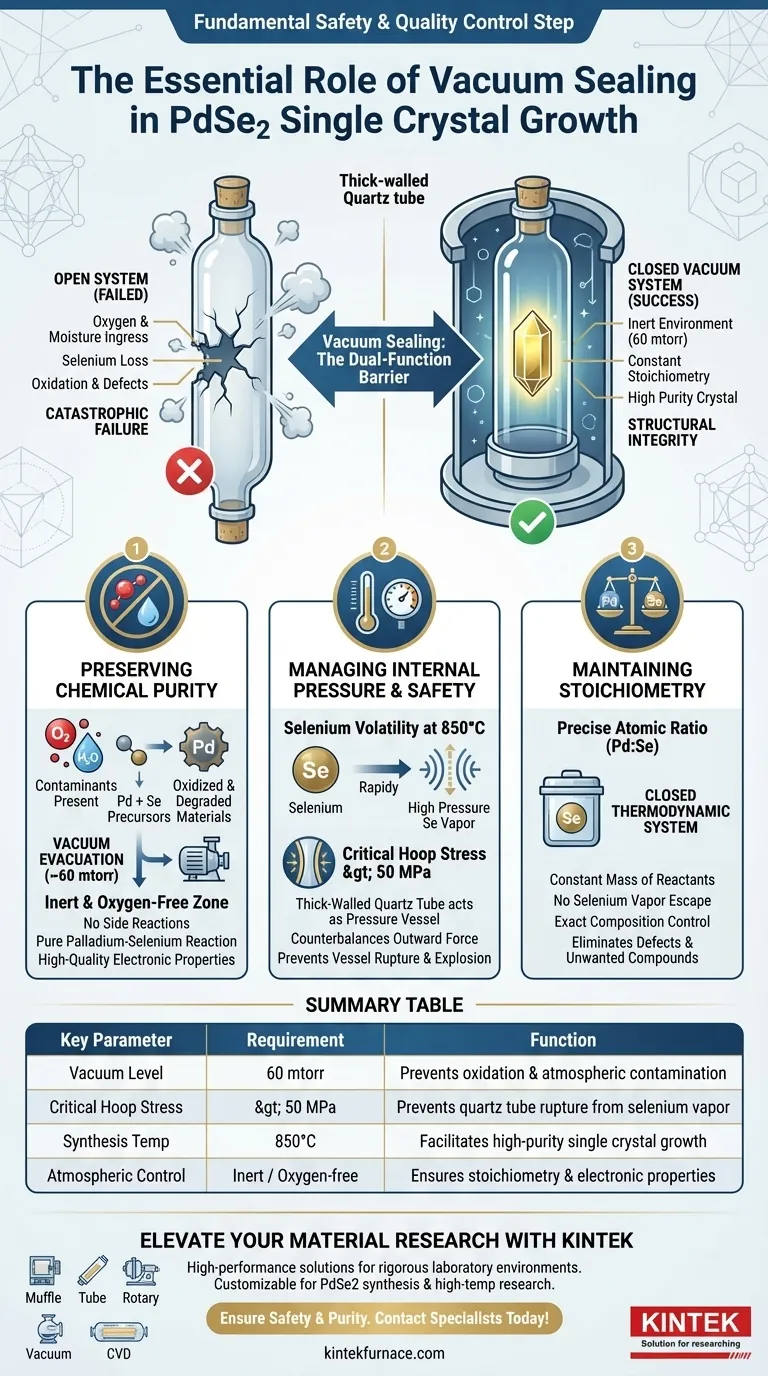

Le scellage sous vide est l'étape fondamentale de contrôle de la sécurité et de la qualité dans la synthèse de cristaux uniques de diséléniure de palladium (PdSe2). Il établit un environnement précis—spécifiquement autour de 60 mtorr—qui empêche l'oxydation à haute température des matières premières et fortifie le récipient en quartz pour résister à l'immense pression interne générée par la volatilisation du sélénium à 850°C.

En éliminant les gaz atmosphériques réactifs, le scellage sous vide garantit la pureté chimique du cristal tout en transformant simultanément le tube de quartz en un récipient sous pression de haute résistance. Cette double fonction est le seul moyen de maintenir le rapport atomique correct (stœchiométrie) sans provoquer une défaillance mécanique catastrophique du conteneur.

Préservation de la pureté chimique

Création d'un environnement inerte

L'objectif principal du scellage sous vide est de créer une zone sans oxygène. À la température de synthèse de 850°C, les matières premières sont très réactives.

Même des traces d'oxygène ou de vapeur d'eau peuvent entraîner l'oxydation immédiate des précurseurs. L'évacuation du tube à environ 60 mtorr élimine ces contaminants, garantissant que la réaction reste purement entre le palladium et le sélénium.

Prévention des réactions secondaires

Sans un scellage de haute qualité, les gaz atmosphériques interagissent avec le mélange fondu. Cela dégrade les matières premières avant que le réseau cristallin ne puisse se former.

Le scellage sous vide isole complètement l'environnement de croissance. Cela garantit que les impuretés ne s'incorporent pas dans la structure cristalline, ce qui est vital pour obtenir des propriétés électroniques de haute qualité dans l'échantillon final de PdSe2.

Gestion de la pression interne et de la sécurité

La volatilité du sélénium

Le sélénium (Se) a une pression de vapeur élevée. Lorsqu'il est chauffé aux températures de synthèse, il se volatilise, passant rapidement de l'état solide à l'état gazeux.

Ce changement de phase crée une pression interne importante à l'intérieur du tube de quartz. Si le tube n'est pas correctement scellé ou structurellement solide, cette pression peut faire éclater le récipient.

Intégrité structurelle et contrainte circonférentielle

Le processus de scellage sous vide ne consiste pas seulement à éliminer l'air ; il s'agit de préparer le tube à agir comme un récipient sous pression. Les tubes de quartz à paroi épaisse doivent posséder une contrainte circonférentielle critique supérieure à 50 MPa.

Cette résistance mécanique est nécessaire pour contrebalancer la force d'expansion de la vapeur de sélénium. Le scellage sous vide garantit que le tube est fermé pendant que le verre est malléable, créant une barrière unifiée qui maintient le confinement tout au long du cycle de chauffage.

Maintien de la stœchiométrie

Verrouillage du rapport

La croissance de cristaux uniques nécessite un rapport atomique exact, appelé stœchiométrie. Pour le PdSe2, vous avez besoin de quantités précises de palladium et de sélénium pour réagir.

Si le tube fuit ou se brise en raison de la pression, la vapeur de sélénium s'échappe. Cette perte décale le rapport des réactifs, entraînant des défauts ou la formation de composés indésirables entièrement différents.

Le principe du « système fermé »

Le scellage sous vide crée un système thermodynamique fermé. Comme rien n'entre ni ne sort, la masse des réactifs reste constante.

Cela garantit que la pesée initiale des matériaux correspond directement à la composition finale du cristal. Cela permet à la chimie de se dérouler exactement comme calculé, sans pertes variables dans l'atmosphère.

Comprendre les risques opérationnels

Le danger de défaillance du tube

Le risque le plus important dans ce processus est une explosion physique. Si la paroi du tube de quartz est trop mince ou si le scellage est imparfait, la contrainte circonférentielle générée par la vapeur de sélénium dépassera la résistance à la traction du quartz.

Cela compromet la sécurité et détruit l'expérience. La relation entre le niveau de vide, l'épaisseur de la paroi du tube et la vitesse de montée en température doit être soigneusement calculée.

Conséquences d'un mauvais vide

Atteindre un vide de 60 mtorr est un seuil spécifique. Si le vide est insuffisant (la pression est trop élevée), des poches d'air piégées se dilateront au chauffage.

Cela ajoute une pression supplémentaire à la vapeur de sélénium, augmentant la probabilité de rupture. De plus, l'oxygène restant attaquera chimiquement la surface du cristal en formation, ruinant sa pureté.

Faire le bon choix pour votre objectif

Pour garantir une croissance réussie de PdSe2, priorisez votre configuration en fonction de ces paramètres critiques :

- Si votre objectif principal est la sécurité : Assurez-vous d'utiliser des tubes de quartz à paroi épaisse capables de supporter une contrainte circonférentielle critique > 50 MPa pour gérer l'expansion du gaz de sélénium.

- Si votre objectif principal est la pureté du cristal : Vérifiez que votre système de vide peut atteindre et maintenir de manière fiable 60 mtorr pour éliminer complètement l'oxygène et l'humidité avant le scellage.

En fin de compte, le scellage sous vide est le composant structurel invisible qui maintient l'ensemble de la réaction chimique à haute température.

Tableau récapitulatif :

| Paramètre clé | Exigence | Fonction |

|---|---|---|

| Niveau de vide | 60 mtorr | Prévient l'oxydation et la contamination atmosphérique |

| Contrainte circonférentielle critique | > 50 MPa | Prévient la rupture du tube de quartz due à la vapeur de sélénium |

| Température de synthèse | 850°C | Facilite la croissance de cristaux uniques de haute pureté |

| Contrôle atmosphérique | Inerte / Sans oxygène | Assure la stœchiométrie et les propriétés électroniques |

Élevez votre recherche de matériaux avec KINTEK

La croissance précise de cristaux uniques nécessite un équipement capable de gérer des pressions extrêmes et des seuils de vide. KINTEK fournit des solutions haute performance conçues pour les environnements de laboratoire rigoureux. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables pour vos besoins spécifiques de synthèse de PdSe2 ou de recherche à haute température.

Assurez la sécurité et la pureté dans chaque expérience. Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Y. Zhang, Chun Ning Lau. Quantum octets in high mobility pentagonal two-dimensional PdSe2. DOI: 10.1038/s41467-024-44972-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les dispositifs de filtration sous vide et les papiers filtres spécifiques en cellulose sont-ils utilisés dans la récupération de la synthèse hydrothermale ?

- Quelles fonctions un creuset en graphite haute densité remplit-il ? Plus qu'un simple récipient pour le raffinage du cuivre

- Pourquoi un système de contrôle du débit de gaz porteur est-il nécessaire pour le traitement thermique des boues ? Assurer la précision et protéger l'équipement

- Faut-il ajouter de l'eau lors du lancement de la pompe à vide multifonctionnelle à eau circulante ? Assurer des performances optimales et éviter les dommages

- Quelle est la fonction d'un four de séchage par ventilation de laboratoire ? Optimisation du prétraitement des particules magnétiques

- Pourquoi est-il nécessaire d'utiliser une pompe à vide mécanique pour la croissance de SnSe ? Assurer la synthèse de matériaux de haute pureté

- Pourquoi un autoclave en acier inoxydable revêtu de PTFE est-il utilisé pour la synthèse de Ni12P5 ? Avantages clés pour la production de nanomatériaux

- Comment la conception géométrique d'un panier d'échantillons affecte-t-elle la précision des mesures en analyse thermogravimétrique ?