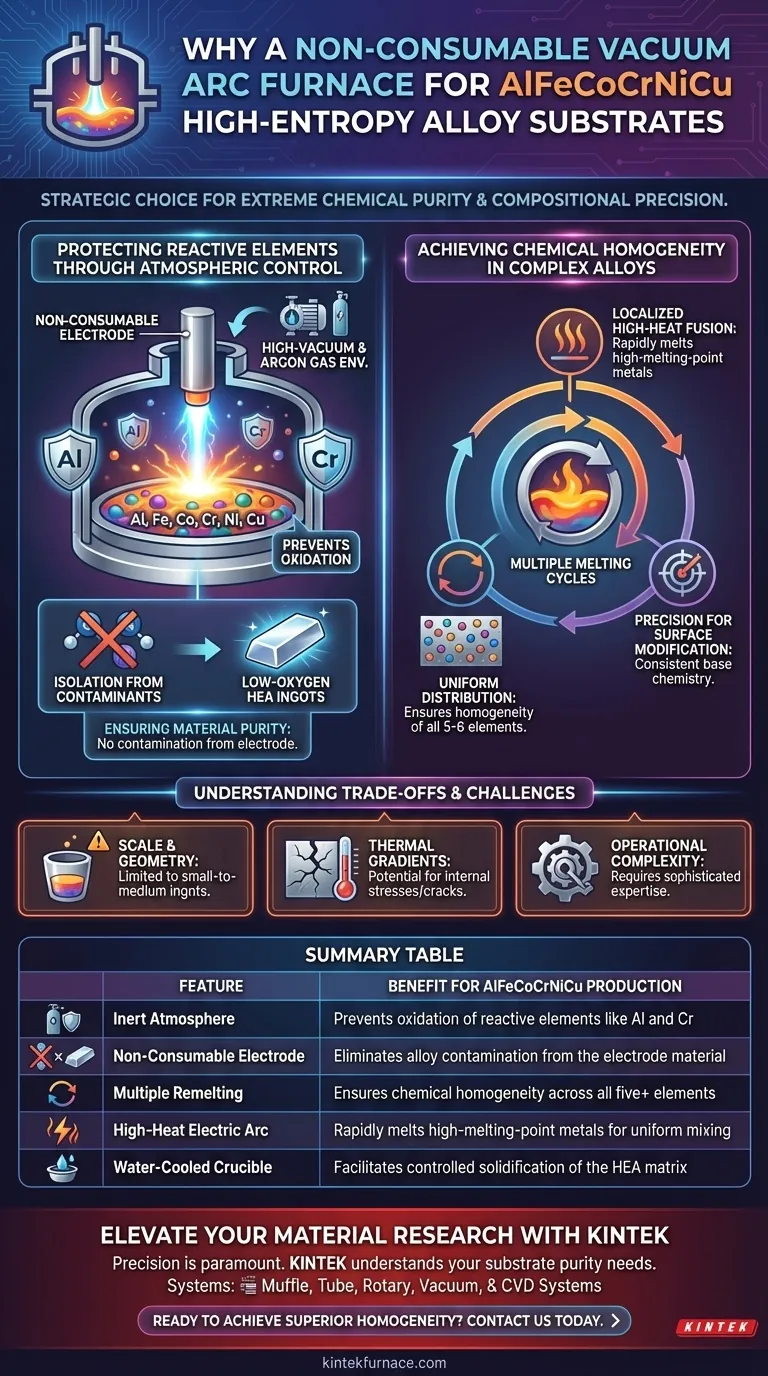

La sélection d'un four à arc sous vide non consommable est un choix stratégique motivé par le besoin d'une pureté chimique extrême et d'une précision compositionnelle. En fonctionnant dans un environnement de vide poussé ou de gaz inerte, cet équipement protège les éléments réactifs comme l'aluminium de l'oxydation atmosphérique. De plus, l'utilisation d'électrodes non consommables permet des cycles de fusion répétés, essentiels pour assurer l'uniformité chimique des lingots complexes d'alliages à haute entropie (AHE) AlFeCoCrNiCu.

Pour produire avec succès des substrats AlFeCoCrNiCu, le processus de fusion doit surmonter le double défi de l'oxydation à haute température et du mélange inégal de plusieurs éléments métalliques. Le four à arc sous vide non consommable résout ce problème en fournissant un environnement contrôlé à haute température qui préserve la pureté de l'alliage tout en obtenant une distribution homogène des composants.

Protection des éléments réactifs grâce au contrôle atmosphérique

Prévention des pertes par oxydation

Des éléments tels que l'aluminium (Al) et le chrome (Cr) sont très réactifs et sujets à une oxydation rapide à des températures élevées. Le four à arc sous vide élimine ce risque en évacuant la chambre de fusion et en la remplissant de gaz argon de haute pureté.

Isolation des contaminants

En fournissant un environnement scellé, le four isole le bain de fusion de l'oxygène et de l'azote présents dans l'air. Cette isolation est essentielle pour produire des lingots AHE à faible teneur en oxygène qui conservent leurs propriétés mécaniques et chimiques prévues.

Assurer la pureté du matériau

La nature "non consommable" de l'électrode est vitale ; contrairement aux électrodes consommables, elle ne fond pas dans l'alliage. Cela garantit que le substrat résultant reste une matrice métallique de haute pureté sans contamination involontaire du matériau de l'électrode lui-même.

Obtenir l'homogénéité chimique dans les alliages complexes

La nécessité de multiples cycles de fusion

Les alliages à haute entropie comme AlFeCoCrNiCu sont composés de plusieurs éléments aux points de fusion et densités variables. Le four permet des cycles de fusion multiples, nécessaires pour agiter le bain de fusion et assurer que les cinq ou six éléments sont répartis uniformément dans tout le lingot.

Fusion localisée à haute température

L'arc électrique génère des températures élevées localisées capables de faire fondre rapidement même les métaux à point de fusion élevé dans le mélange. Cette fusion rapide est l'étape fondamentale pour créer une structure AHE stable, monophasée ou multiphasée.

Précision pour la modification de surface

Étant donné que ces lingots servent souvent de substrats pour des traitements de surface ultérieurs, la précision compositionnelle est non négociable. Le four à arc sous vide fournit la cohérence requise pour garantir que la chimie de base du substrat n'affecte pas négativement les couches de modification ultérieures.

Comprendre les compromis et les défis

Limites d'échelle et de géométrie

Bien que le four à arc sous vide produise des matériaux de haute qualité, il est souvent limité à la production de lingots de petite à moyenne taille. Cela en fait un excellent outil pour la recherche en laboratoire et la préparation de substrats de haute précision, mais moins efficace pour la fabrication industrielle en vrac.

Problèmes de gradient thermique

Le refroidissement rapide souvent associé aux creusets en cuivre refroidis par eau dans ces fours peut entraîner des contraintes internes ou des textures de solidification spécifiques. Si elles ne sont pas gérées avec soin, ces gradients peuvent entraîner des fissures microscopiques ou des structures de grains non uniformes dans la matrice AlFeCoCrNiCu.

Complexité opérationnelle

Le maintien d'un vide poussé et la gestion des pressions de gaz inerte nécessitent des équipements et une expertise sophistiqués. Toute défaillance du joint de vide pendant le processus de fusion peut entraîner la détérioration immédiate de tout le lot d'alliage en raison d'une oxydation soudaine.

Comment appliquer cela à votre projet

Lors de la préparation de substrats AlFeCoCrNiCu, le choix de votre équipement doit correspondre aux exigences finales de performance et de pureté de votre alliage.

- Si votre objectif principal est une pureté chimique élevée : Utilisez le four à arc sous vide avec au moins trois à cinq cycles de "retournement et refusion" pour assurer la distribution complète des éléments réactifs comme l'aluminium.

- Si votre objectif principal est d'éviter la perte d'éléments : Assurez-vous que la chambre est pré-évacuée à un vide poussé avant de la remplir d'argon pour créer un environnement ultra-propre pour l'arc électrique.

- Si votre objectif principal est la modification de surface ultérieure : Privilégiez la précision de la composition initiale du lingot, car le four à arc sous vide est l'outil le plus fiable pour créer une base stable pour les revêtements.

En tirant parti du contrôle atmosphérique et de la précision de fusion d'un four à arc sous vide non consommable, vous garantissez que le système complexe AlFeCoCrNiCu atteint la stabilité à haute entropie requise pour les applications d'ingénierie avancées.

Tableau récapitulatif :

| Caractéristique | Avantage pour la production d'AlFeCoCrNiCu |

|---|---|

| Atmosphère inerte | Prévient l'oxydation des éléments réactifs comme Al et Cr |

| Électrode non consommable | Élimine la contamination de l'alliage par le matériau de l'électrode |

| Refusion multiple | Assure l'homogénéité chimique sur tous les cinq éléments et plus |

| Arc électrique à haute température | Fait fondre rapidement les métaux à point de fusion élevé pour un mélange uniforme |

| Creuset refroidi par eau | Facilite la solidification contrôlée de la matrice AHE |

Élevez votre recherche de matériaux avec KINTEK

La précision est primordiale lors du développement d'alliages complexes à haute entropie comme AlFeCoCrNiCu. Chez KINTEK, nous comprenons que l'intégrité de votre recherche dépend de la pureté et de l'uniformité de vos substrats.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire haute température spécialisés conçus pour les exigences métallurgiques les plus strictes. Nos systèmes sont entièrement personnalisables pour résoudre vos défis atmosphériques et thermiques uniques.

Prêt à obtenir une homogénéité chimique et une pureté supérieures ? Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de fours avancées peuvent alimenter votre prochaine percée.

Guide Visuel

Références

- Ying Wang, Bin Li. Study on the Properties of TiC Coating Deposited by Spark Discharge on the Surface of AlFeCoCrNiCu High-Entropy Alloy. DOI: 10.3390/ma17164110

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment le refroidissement est-il réalisé dans un four sous vide ? Maîtriser la trempe rapide au gaz et le refroidissement lent par rayonnement

- Pourquoi un système de vide ou un refroidissement contrôlé est-il souvent requis après le frittage de céramique ? Prévenir les défaillances et les fissures

- Quelle est la température de fonctionnement maximale des fours sous vide haute température ? Atteignez un chauffage de précision jusqu'à 2600°C

- Pourquoi un four de traitement thermique sous vide est-il nécessaire pour les alliages de titane PBF-LB/M ? Optimiser l'intégrité du matériau

- Quel est le processus de brasage sous atmosphère contrôlée ? Obtenez un assemblage métallique propre et solide sans flux

- Quels sont les types de fours sous vide basés sur le mode de chauffage ? Chauffage interne vs. externe expliqué

- Quel rôle joue un four de réduction dans l'activation des catalyseurs CuO-Fe3O4 ? Maîtriser l'ingénierie des catalyseurs

- Pourquoi est-il nécessaire d'utiliser un four de séchage sous vide pour la suspension de carbure de silicium ? Améliorer la pureté et la densité du corps vert