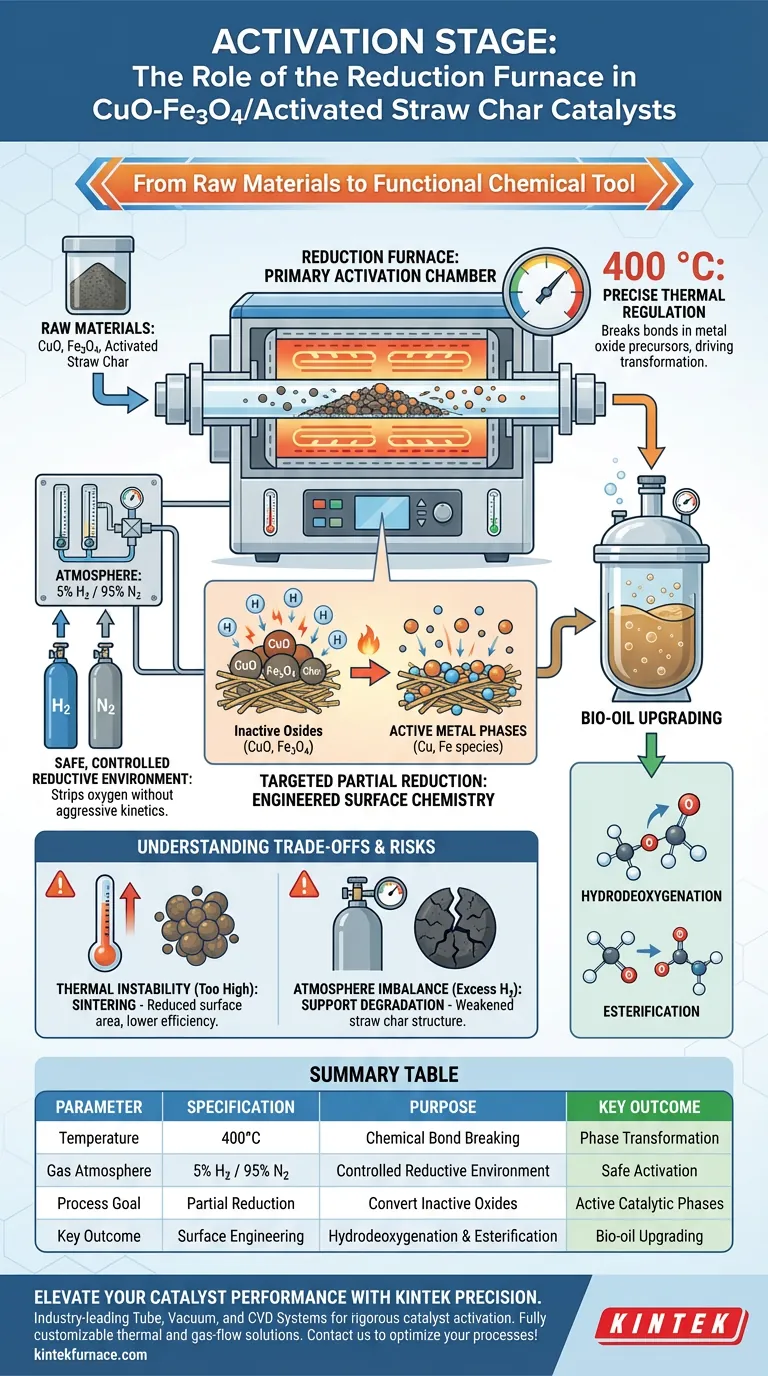

Le four de réduction fonctionne comme la chambre d'activation principale pour les catalyseurs CuO-Fe3O4/charbon de paille activé, comblant le fossé entre les matières premières et un outil chimique fonctionnel.

Il fournit un environnement strictement contrôlé — maintenant généralement 400°C avec un flux constant d'un mélange d'hydrogène et d'azote (généralement 5% H2) — pour faciliter la réduction partielle des précurseurs d'oxydes métalliques. Ce traitement thermique et chimique convertit les oxydes inactifs en phases métalliques actives, libérant les propriétés catalytiques spécifiques requises pour l'amélioration du bio-huile.

En soumettant le catalyseur à une atmosphère réductrice précise à haute température, le four conçoit la chimie de surface nécessaire aux réactions critiques telles que l'hydrodésoxygénation et l'estérification dans des environnements d'éthanol supercritique.

La mécanique de l'activation du catalyseur

Création de l'atmosphère réductrice

Le four est responsable du maintien d'une atmosphère stable et fluide de gaz mélangés, spécifiquement d'hydrogène et d'azote.

La référence principale indique une concentration typique de 5% d'hydrogène (H2). Ce rapport spécifique est crucial car il fournit l'agent réducteur (l'hydrogène) nécessaire pour dépouiller les atomes d'oxygène des précurseurs métalliques sans les risques de sécurité ou la cinétique de réaction agressive associés à l'hydrogène pur.

Régulation thermique précise

Le contrôle de la température est le moteur du processus d'activation. Le four doit maintenir une température constante de 400°C.

À ce plateau thermique spécifique, l'énergie est suffisante pour briser les liaisons chimiques dans les précurseurs d'oxydes métalliques chargés sur le charbon de paille. Cela entraîne la transformation d'un état d'oxyde statique en une phase chimiquement active capable de faciliter les réactions.

Réduction partielle ciblée

L'objectif de cette opération du four est la réduction partielle, pas nécessairement la métallisation complète.

En contrôlant le temps d'exposition et la température, le four garantit que les oxydes métalliques (CuO et Fe3O4) sont modifiés juste assez pour former des phases métalliques actives. Cette structure de surface spécifique est ce qui permet au catalyseur d'effectuer l'hydrodésoxygénation (élimination de l'oxygène) et l'estérification (formation d'esters), qui sont essentielles à l'amélioration de la qualité du bio-huile.

Comprendre les compromis

Le risque d'instabilité thermique

Bien que la cible soit de 400°C, des écarts dans le taux de chauffage ou la température de maintien du four peuvent compromettre le catalyseur.

Si les températures montent trop haut (chaleur intense instantanée), il y a un risque de frittage, où les particules métalliques actives s'agglomèrent. Cela réduit la surface et tue efficacement l'efficacité du catalyseur avant même son utilisation.

Équilibre de l'atmosphère

L'équilibre de l'hydrogène est un compromis délicat entre la réactivité et l'intégrité structurelle.

Un flux d'hydrogène insuffisant entraîne une activation incomplète, laissant le catalyseur incapable d'améliorer le bio-huile. Inversement, une atmosphère réductrice incontrôlée pourrait potentiellement dégrader le support de charbon de paille activé, affaiblissant la structure physique qui maintient les particules métalliques en place.

Faire le bon choix pour votre objectif

Pour garantir que votre catalyseur CuO-Fe3O4/charbon de paille activé fonctionne efficacement dans des environnements d'éthanol supercritique, considérez les points suivants :

- Si votre objectif principal est l'activité catalytique : Privilégiez la précision du maintien de la température à 400°C ; des écarts ici modifieront directement la capacité d'hydrodésoxygénation.

- Si votre objectif principal est la sécurité et la stabilité : surveillez strictement le mélange gazeux 5% H2/N2 pour assurer une réduction partielle contrôlée sans endommager le support de charbon de paille.

Le succès dépend de l'utilisation du four de réduction non seulement comme un appareil de chauffage, mais comme un outil de précision pour concevoir des sites actifs spécifiques sur la surface du catalyseur.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température | 400°C | Facilite la rupture des liaisons chimiques pour la transformation de phase |

| Atmosphère gazeuse | 5% H2 / 95% N2 | Fournit un environnement réducteur sûr et contrôlé |

| Objectif du processus | Réduction partielle | Convertit les oxydes inactifs en phases catalytiques actives |

| Résultat clé | Ingénierie de surface | Permet les capacités d'hydrodésoxygénation et d'estérification |

Améliorez les performances de votre catalyseur avec la précision KINTEK

Ne laissez pas l'instabilité thermique ou les atmosphères incohérentes compromettre l'efficacité de votre catalyseur. KINTEK fournit des systèmes de tubes, sous vide et CVD leaders de l'industrie, conçus pour les exigences rigoureuses de l'activation des catalyseurs et de la recherche chimique.

Soutenus par une R&D et une fabrication expertes, nos fours haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques de plateau thermique et de débit de gaz. Que vous réalisiez une amélioration de bio-huile ou une synthèse de matériaux complexes, KINTEK garantit un chauffage uniforme et un contrôle de précision à chaque fois.

Prêt à optimiser les processus haute température de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Alhassan Ibrahim, El Barbary Hassan. Catalytic Upgrading of Rice Straw Bio-Oil via Esterification in Supercritical Ethanol over Bimetallic Catalyst Supported on Rice Straw Biochar. DOI: 10.3390/en17020407

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage et de brasage pour traitement thermique sous vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four sous vide est-il nécessaire pour le post-traitement des poudres d'alliage WTaVTiZrx ? Assurer la pureté et prévenir l'oxydation

- Quels avantages les étuves de séchage sous vide de laboratoire offrent-elles pour les poudres céramiques ? Préserver la pureté et la microstructure

- Quelles sont les fonctions principales d'un four sous vide ? Atteignez un traitement des matériaux supérieur dans un environnement contrôlé

- Pourquoi un post-traitement HIP est-il requis pour les céramiques ? Obtenir une porosité nulle et une clarté optique maximale

- Pourquoi un four sous vide industriel est-il nécessaire pour le post-traitement des matériaux d'électrodes ? Assurer les performances de la batterie

- Quel est le but de l'utilisation d'un système de vide poussé et d'un scellage sous vide ? Assurer la pureté dans la synthèse d'alliages

- Quelles sont les étapes impliquées dans le processus de frittage sous vide ? Maîtriser la précision et la pureté pour des matériaux de qualité supérieure

- Pourquoi un système d'étanchéité sous vide de haute précision est-il nécessaire pour le CrSb ? Assurer la croissance de cristaux purs et prévenir l'oxydation