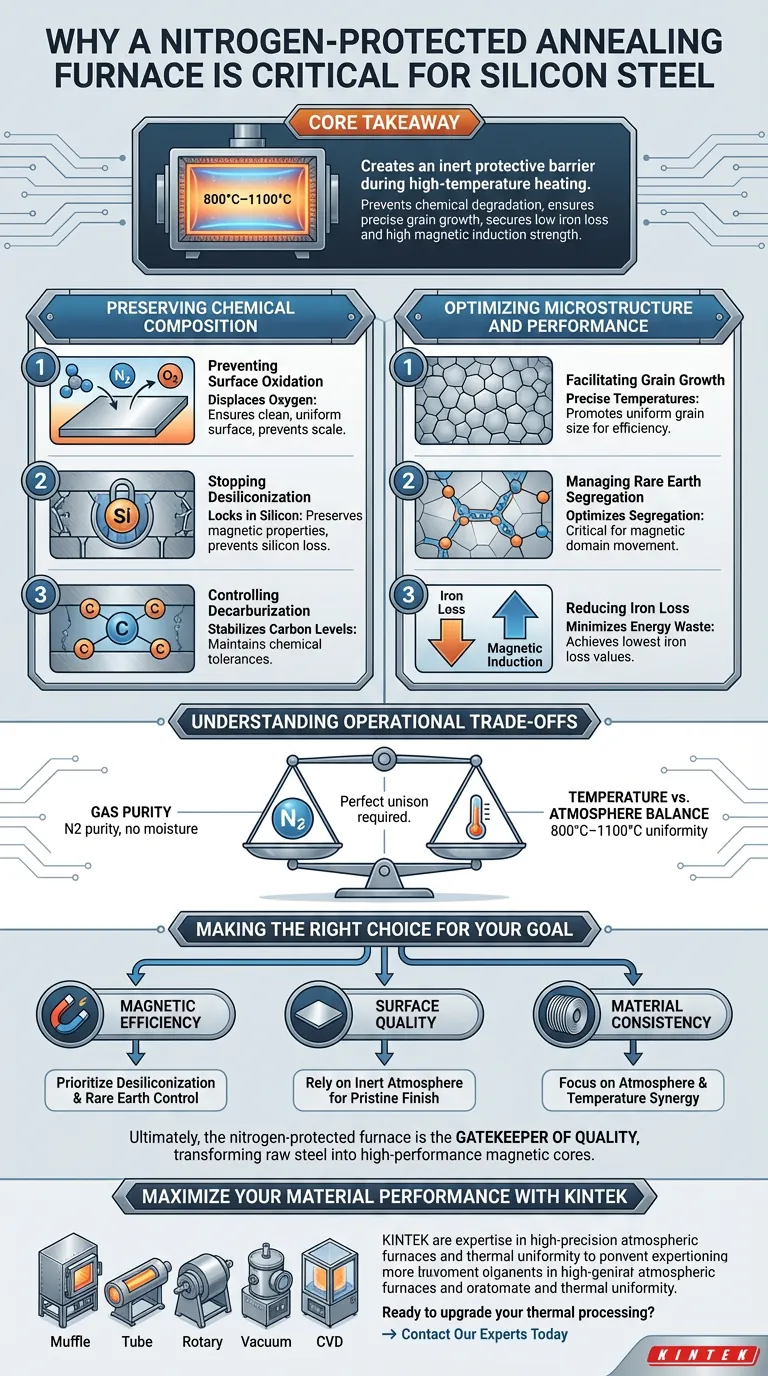

Un four de recuit protégé à l'azote est essentiel pour préserver l'intégrité chimique et structurelle de l'acier au silicium lors de son traitement final à haute température. En maintenant un environnement strictement exempt d'oxygène, l'azote empêche l'acier de réagir avec l'air, stoppant spécifiquement l'oxydation de surface et la perte de silicium (désiliciation). Cela garantit que le matériau conserve les propriétés magnétiques requises pour les applications électriques haute performance.

Point clé L'introduction d'azote crée une barrière protectrice inerte pendant la phase critique de chauffage à 800°C–1100°C. Cette atmosphère est non négociable pour prévenir la dégradation chimique, assurer une croissance précise des grains et, finalement, garantir une faible perte de fer et une force d'induction magnétique élevée dans le produit final.

Préservation de la composition chimique

Prévention de l'oxydation de surface

Aux températures élevées requises pour le recuit (800°C à 1100°C), l'acier est très réactif à l'oxygène. Sans barrière protectrice, la surface s'oxyderait rapidement, entraînant la formation de calamine et des défauts de surface.

L'azote déplace l'oxygène à l'intérieur du four, créant un environnement inerte. Cela garantit que la finition de surface des tôles d'acier au silicium reste propre et uniforme tout au long du processus de recristallisation.

Arrêt de la désiliciation

Le silicium est l'élément d'alliage critique qui confère à cet acier ses propriétés magnétiques uniques. Une atmosphère riche en oxygène provoquerait la réaction et l'appauvrissement du silicium près de la surface, un processus connu sous le nom de désiliciation.

En utilisant une atmosphère d'azote, les fabricants garantissent la stabilité chimique de l'acier. Cela préserve la teneur en silicium prévue sur toute la section transversale de la tôle, ce qui est vital pour maintenir les indicateurs de performance.

Contrôle de la décarburation

Au-delà du contrôle de l'oxygène, l'atmosphère d'azote aide à stabiliser les niveaux de carbone. L'environnement empêche la décarburation indésirable, garantissant que la composition chimique reste dans les tolérances strictes requises pour la stabilité magnétique.

Optimisation de la microstructure et des performances

Facilitation de la croissance des grains

La phase finale de recuit est conçue pour recristalliser la structure interne de l'acier. L'atmosphère d'azote permet au four de maintenir des températures précises sans interférence chimique, favorisant une croissance des grains modérée et uniforme.

La taille finale de ces grains recristallisés est un facteur déterminant de l'efficacité de l'acier. Une taille de grain appropriée est directement corrélée à une dissipation d'énergie réduite dans le matériau de noyau final.

Gestion de la ségrégation des terres rares

Les aciers au silicium avancés utilisent souvent des éléments de terres rares pour améliorer les performances. Le contrôle précis de la température permis par le four protégé dicte le degré de ségrégation des éléments de terres rares aux joints de grains.

Cette ségrégation est essentielle pour optimiser le mouvement du domaine magnétique. Elle a un impact direct sur la force d'induction magnétique finale, une mesure clé de la capacité du matériau à conduire le flux magnétique.

Réduction de la perte de fer

L'objectif ultime de ces contrôles est de minimiser la perte de fer (énergie perdue sous forme de chaleur). En prévenant la dégradation de surface et en optimisant la structure interne des grains, le processus protégé à l'azote garantit les valeurs de perte de fer les plus basses possibles.

Comprendre les compromis opérationnels

La nécessité de la pureté du gaz

L'efficacité de ce processus dépend entièrement de la pureté de l'azote utilisé. Même des traces d'oxygène ou d'humidité introduites dans le four peuvent compromettre le "rideau" protecteur, entraînant une oxydation localisée ou des propriétés magnétiques incohérentes.

Équilibre température vs atmosphère

Bien que l'atmosphère soit critique, elle ne peut pas compenser une mauvaise régulation thermique. Le four doit maintenir une uniformité stricte dans la plage de 800°C à 1100°C.

Si la température fluctue en dehors de cette plage, même une atmosphère d'azote parfaite n'empêchera pas les problèmes de taille de grain ou de distribution des terres rares. L'atmosphère et le contrôle de la température doivent fonctionner en parfaite harmonie.

Faire le bon choix pour votre objectif

Que vous optimisiez l'esthétique de surface ou l'efficacité électromagnétique, le rôle du four à azote est primordial.

- Si votre objectif principal est l'efficacité magnétique : Privilégiez la prévention de la désiliciation et de la ségrégation des terres rares pour maximiser l'induction magnétique et minimiser la perte de fer.

- Si votre objectif principal est la qualité de surface : Comptez sur l'atmosphère d'azote inerte pour prévenir l'oxydation, garantissant une finition impeccable et une épaisseur de tôle uniforme.

- Si votre objectif principal est la cohérence du matériau : Concentrez-vous sur la synergie entre l'atmosphère d'azote et le contrôle de la température pour assurer une recristallisation uniforme des grains sur l'ensemble de la bobine.

En fin de compte, le four protégé à l'azote est le gardien de la qualité, transformant l'acier laminé brut en un matériau de noyau magnétique haute performance.

Tableau récapitulatif :

| Fonctionnalité | Impact de la protection à l'azote | Avantage pour l'acier au silicium |

|---|---|---|

| Atmosphère de surface | Déplace l'oxygène pour prévenir l'oxydation | Maintient une finition de surface propre et une épaisseur uniforme |

| Stabilité chimique | Prévient la désiliciation et la décarburation | Préserve les propriétés magnétiques du noyau et la composition |

| Microstructure | Permet une recristallisation stable à 800°C–1100°C | Favorise une croissance uniforme des grains pour une plus grande efficacité |

| Performance | Gère la ségrégation des éléments de terres rares | Réduit la perte de fer et maximise la force d'induction |

Maximisez les performances de vos matériaux avec KINTEK

Ne laissez pas l'oxydation compromettre l'efficacité de votre noyau magnétique. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes spécialisés Muffle, Tube, Rotatifs, sous Vide et CVD, y compris des fours atmosphériques de haute précision conçus spécifiquement pour le recuit de l'acier au silicium. Nos systèmes fournissent la pureté d'azote stricte et l'uniformité thermique (800°C–1100°C) requises pour prévenir la désiliciation et assurer une croissance optimale des grains.

Que vous ayez besoin d'un four de laboratoire standard ou d'un système haute température entièrement personnalisable pour des exigences industrielles uniques, KINTEK offre le contrôle dont vous avez besoin pour minimiser la perte de fer et garantir la cohérence des matériaux.

Prêt à améliorer votre traitement thermique ? → Contactez nos experts dès aujourd'hui

Guide Visuel

Références

- The Multiple Effects of RE Element Addition in Non-Oriented Silicon Steel. DOI: 10.3390/ma18020401

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le rôle d'une étuve de séchage de paillasse dans la préparation des catalyseurs Cu/TiO2/ZSM-5 ? Assurer une dispersion optimale

- Pourquoi un contrôle précis de la température à 500 °C est-il nécessaire dans un four de pyrolyse ? Maximiser la récupération des fibres de carbone

- Quel est le but du passage entre N2 et H2 dans le recuit de l'acier électrique ? Maîtriser le contrôle de l'atmosphère

- Comment un four de haute précision à haute température assure-t-il la densification du MgO ? Maîtriser le frittage de céramiques à basse température

- Quelles sont les caractéristiques structurelles d'un four boîte à atmosphère contrôlée ? Caractéristiques clés pour les environnements contrôlés

- Quels sont les gaz et vapeurs couramment utilisés dans les atmosphères de four ? Optimisez votre processus de traitement thermique

- Pourquoi un four de fusion avec un flux d'argon constant est-il requis ? Assurer la pureté dans la production de verre contenant de l'iode

- Pour quel type de production les fours continus sont-ils privilégiés ? Traitement de pièces standardisées et à grand volume