Dans le traitement thermique industriel, les fours continus sont sans équivoque privilégiés pour la production à grand volume de pièces standardisées ou similaires. Leur conception est optimisée pour les environnements de fabrication où un flux de matériaux constant et ininterrompu doit être traité avec une efficacité et une uniformité maximales, ce qui en fait un pilier de la production de masse.

L'avantage fondamental d'un four continu n'est pas seulement sa capacité à traiter de grands volumes ; c'est l'efficacité économique et opérationnelle profonde obtenue grâce à un traitement ininterrompu. En éliminant les cycles d'arrêt-démarrage des fours discontinus, ils minimisent les temps d'arrêt coûteux et réduisent considérablement le coût unitaire de production.

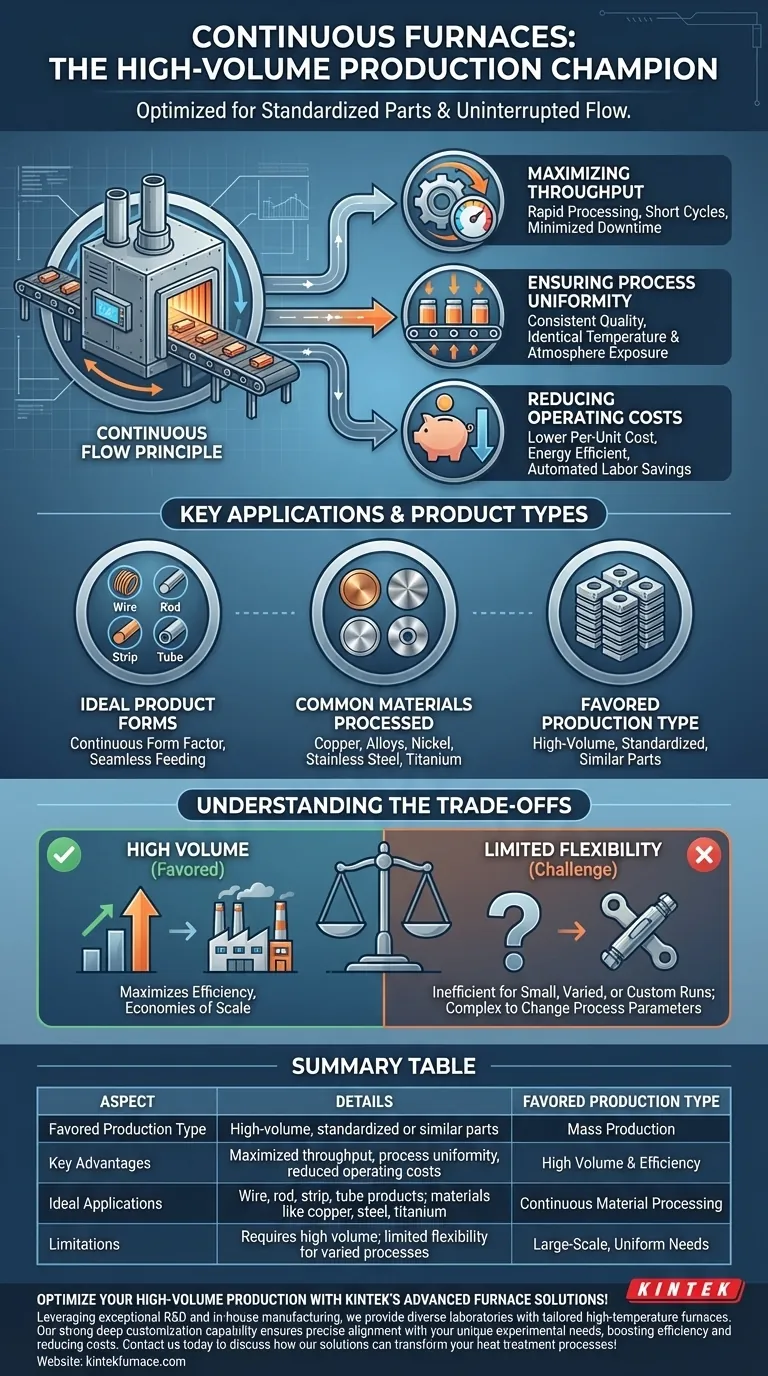

Le principe du flux continu

La valeur fondamentale d'un four continu réside dans son nom : il fonctionne en continu. Cette philosophie de conception crée un environnement de production très efficace et prévisible, très différent de la nature cyclique du traitement par lots.

Maximiser le débit

Les fours continus sont conçus pour un traitement rapide. Les pièces se déplacent à travers diverses zones de chauffage et de refroidissement sans interruption, ce qui permet des cycles de production courts et maximise le nombre d'unités traitées par heure.

Cette opération constante minimise les temps d'arrêt associés au chargement, au déchargement et au réchauffage, qui sont des goulots d'étranglement inhérents aux systèmes de fours discontinus.

Assurer l'uniformité du processus

Étant donné que ces fours sont configurés pour un processus spécifique et répétitif, ils offrent une cohérence exceptionnelle. Chaque pièce est exposée exactement au même profil de température et aux mêmes conditions atmosphériques lors de son passage dans le four.

Cette uniformité est essentielle pour le contrôle qualité dans la fabrication à grande échelle, où même des écarts mineurs peuvent affecter des milliers de pièces.

Réduire les coûts d'exploitation

Bien que l'investissement initial soit plus élevé, le coût d'exploitation par unité est nettement inférieur dans un environnement à grand volume. Le fonctionnement continu est plus économe en énergie que le chauffage et le refroidissement répétés d'un four discontinu.

De plus, la nature automatisée des systèmes continus réduit le besoin de main-d'œuvre manuelle, ce qui entraîne des économies substantielles à long terme.

Applications clés et types de produits

Les fours continus ne sont pas une solution universelle. Ils excellent lorsqu'il s'agit de traiter des types de produits spécifiques à une échelle massive.

Formes de produits idéales

Ils sont parfaitement adaptés au traitement de produits qui ont eux-mêmes un facteur de forme continu. Cela inclut des éléments industriels de base tels que les produits en fil, en tige, en bande et en tube.

Le four permet d'introduire ces longs matériaux de manière transparente, en leur faisant subir des processus comme le recuit ou le revenu sur toute leur longueur.

Matériaux courants traités

Ces fours sont polyvalents quant aux matériaux qu'ils peuvent traiter. Ils sont couramment utilisés pour le traitement thermique du cuivre, des alliages de cuivre, du nickel, de l'acier inoxydable, du titane et d'autres métaux haute performance qui sont essentiels à l'industrie moderne.

Comprendre les compromis

L'efficacité d'un four continu s'accompagne d'exigences et de limitations opérationnelles spécifiques. Comprendre ces compromis est crucial pour prendre une décision d'investissement éclairée.

Le besoin de grand volume

La principale limitation est leur inefficacité pour les petites séries de production ou les séries variées. Les avantages économiques ne se matérialisent que lorsque le four fonctionne à ou près de sa pleine capacité pendant des périodes prolongées.

Pour les travaux à faible volume ou personnalisés, le temps et l'énergie nécessaires pour amener le four à une température de fonctionnement stable le rendent très peu économique.

Flexibilité limitée

Un four continu est généralement optimisé pour un seul processus thermique. Modifier le profil de température, le temps de cycle ou les conditions atmosphériques est une tâche complexe et chronophage.

Ce manque de flexibilité les rend inadaptés aux ateliers ou aux environnements de R&D qui nécessitent des changements fréquents des paramètres de processus pour différents produits.

Faire le bon choix pour votre objectif

Choisir entre un four continu et un four discontinu est une décision stratégique qui doit s'aligner sur votre volume de production et votre gamme de produits.

- Si votre objectif principal est de maximiser le débit pour un seul produit à grand volume : Un four continu est la solution inégalée pour son efficacité et son faible coût d'exploitation par unité.

- Si votre objectif principal est de traiter des lots diversifiés à faible volume avec des exigences variables : Un four discontinu offre la flexibilité nécessaire et est bien plus économique pour un fonctionnement non continu.

- Si votre objectif principal est la réduction des coûts à long terme à grande échelle : Les économies significatives d'énergie et de main-d'œuvre d'un four continu justifieront l'investissement initial plus élevé.

En fin de compte, le bon four aligne directement votre capacité de traitement thermique avec votre modèle commercial et votre volume de production.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Type de production privilégié | Pièces à grand volume, standardisées ou similaires |

| Avantages clés | Débit maximisé, uniformité du processus, réduction des coûts d'exploitation |

| Applications idéales | Produits en fil, tige, bande, tube ; matériaux comme le cuivre, l'acier, le titane |

| Limitations | Nécessite un grand volume ; flexibilité limitée pour les processus variés |

Optimisez votre production à grand volume avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des fours haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, augmentant l'efficacité et réduisant les coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent transformer vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO