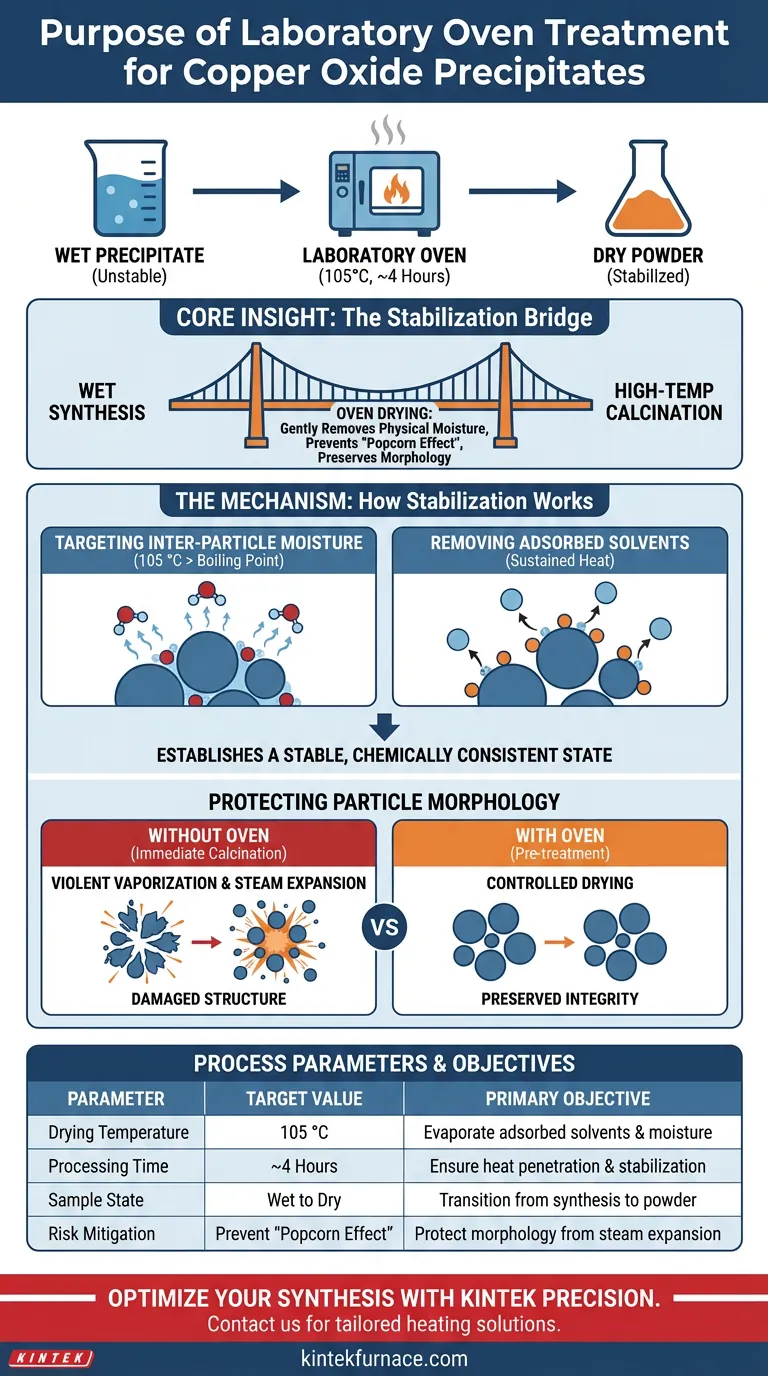

L'objectif spécifique principal de l'utilisation d'une étuve de laboratoire pour les précipités d'oxyde de cuivre est d'éliminer les solvants physiquement adsorbés et l'humidité interparticulaire par un processus de séchage contrôlé. En soumettant les précipités humides lavés à une température constante de 105 °C pendant environ 4 heures, l'étuve garantit que le matériau est complètement séché et stabilisé avant de subir un traitement thermique ultérieur.

Idée clé : L'étuve de laboratoire agit comme un pont de stabilisation essentiel entre la synthèse humide et la calcination à haute température. Sa fonction principale est d'éliminer en douceur l'humidité physique pour éviter l'"effet pop-corn"—une vaporisation violente qui détruit la morphologie des particules—lors du traitement ultérieur à haute température.

Le mécanisme de stabilisation de l'échantillon

Ciblage de l'humidité interparticulaire

L'étuve de laboratoire fonctionne à un point de consigne spécifique de 105 °C. Cette température est légèrement supérieure au point d'ébullition de l'eau, assurant l'évaporation efficace de l'humidité piégée entre les particules.

Élimination des solvants adsorbés

Au-delà de la simple eau, le processus cible les "solvants physiquement adsorbés". Ce sont des liquides adhérant à la surface du précipité qui nécessitent une chaleur soutenue pour être complètement délogés.

Établissement d'un état stable

La durée de 4 heures n'est pas arbitraire ; elle permet à la chaleur de pénétrer suffisamment au cœur de l'échantillon. Il en résulte une poudre sèche chimiquement cohérente, suffisamment stable pour être manipulée et analysée.

Protection de la morphologie des particules

Prévention de la vaporisation violente

Si un échantillon humide est immédiatement exposé à la chaleur extrême de la calcination, l'eau piégée se transforme effectivement en vapeur. Cette expansion rapide crée une pression interne.

Préservation de l'intégrité structurelle

La référence principale souligne que cette pression interne peut causer la destruction physique de la forme de la particule. En éliminant d'abord l'humidité en douceur dans l'étuve, vous évitez ces micro-explosions et préservez la morphologie souhaitée de l'oxyde de cuivre.

Préparation à la calcination

L'étape de séchage à l'étuve "prétraite" efficacement l'échantillon. Elle garantit que la calcination à haute température ultérieure se concentre uniquement sur la transformation de phase et la cristallisation, plutôt que sur l'élimination de l'eau.

Comprendre les compromis

Temps vs. Débit

L'exigence de 4 heures à 105 °C crée un goulot d'étranglement dans la vitesse de traitement. Tenter de réduire ce temps peut entraîner une humidité résiduelle, qui met en danger l'échantillon lors de l'étape suivante.

Précision de la température

Régler l'étuve à une température significativement supérieure à 105 °C pour accélérer le séchage est risqué. Une chaleur excessive à ce stade pourrait déclencher des changements chimiques prématurés ou une oxydation avant que l'échantillon ne soit physiquement prêt.

Assurer la cohérence du processus

Pour maximiser la qualité de votre traitement d'oxyde de cuivre, appliquez le processus de séchage de manière stratégique en fonction de vos exigences en aval.

- Si votre objectif principal est de préserver la forme des particules : Respectez strictement la phase de séchage à basse température (105 °C) pour éliminer le risque d'effondrement structurel causé par l'expansion de la vapeur.

- Si votre objectif principal est la reproductibilité du processus : Maintenez la durée standard de 4 heures pour garantir que chaque lot entre dans le four de calcination avec un profil d'humidité faible exactement identique.

Un séchage adéquat à l'étuve est la protection fondamentale qui garantit qu'un précipité humide se transforme avec succès en un précurseur céramique de haute qualité.

Tableau récapitulatif :

| Paramètre de processus | Valeur cible | Objectif principal |

|---|---|---|

| Température de séchage | 105 °C | Évaporer les solvants adsorbés et l'humidité |

| Temps de traitement | ~4 Heures | Assurer la pénétration de la chaleur et la stabilisation |

| État de l'échantillon | Précipité humide | Transition de la synthèse humide à la poudre sèche |

| Atténuation des risques | Prévenir l'"effet pop-corn" | Protéger la morphologie des particules de l'expansion de la vapeur |

Optimisez votre synthèse avec la précision KINTEK

Ne laissez pas l'humidité compromettre l'intégrité de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des étuves de laboratoire haute performance et des systèmes haute température spécialisés—y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD—tous personnalisables pour vos besoins de laboratoire uniques.

Que vous traitiez des précipités d'oxyde de cuivre ou que vous développiez des précurseurs céramiques avancés, notre équipement garantit le contrôle précis de la température et l'uniformité dont vous avez besoin pour des résultats reproductibles. Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet et découvrez comment nos solutions de chauffage sur mesure peuvent améliorer votre recherche et votre production.

Guide Visuel

Références

- Charlena Charlena, Dila Ardiansyah. Synthesis and Characterization of Copper(II) Oxide (CuO-NP) Nanoparticles using Chemical Precipitation Method. DOI: 10.30872/jkm.v21i2.1260

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un appareil de chauffage à température constante influence-t-il la lixiviation des terres rares ? Augmentez l'efficacité d'extraction à 95,72 %

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) pour le brasage par diffusion ? Précision dans la diffusion atomique

- Quel est le but de l'application d'un revêtement de nitrure de bore hexagonal (h-BN) sur du graphite ? Améliorer la pureté et la longévité des outils

- Pourquoi le recuit à haute température dans un four est-il nécessaire pour l'oxyde de cuivre dopé à l'indium ? Libérez le potentiel des semi-conducteurs

- Pourquoi l'imprégnation sous vide est-elle nécessaire pour les électrodes PAN-GF ? Assurer la conductivité maximale des fibres et l'intégration de la pâte

- Pourquoi une couche tampon de ruthénium ultra-mince est-elle utilisée pour le saphir et le Ru50Mo50 ? Optimisez la qualité de vos couches minces

- Pourquoi les évaporateurs rotatifs ou les fours industriels sont-ils recommandés pour la manipulation de suspensions de carbure de bore contenant des solvants ?

- Pourquoi un contrôle précis des vitesses de chauffage et de refroidissement est-il nécessaire pour la cérine dopée au fer ? Optimisez les performances de votre catalyseur