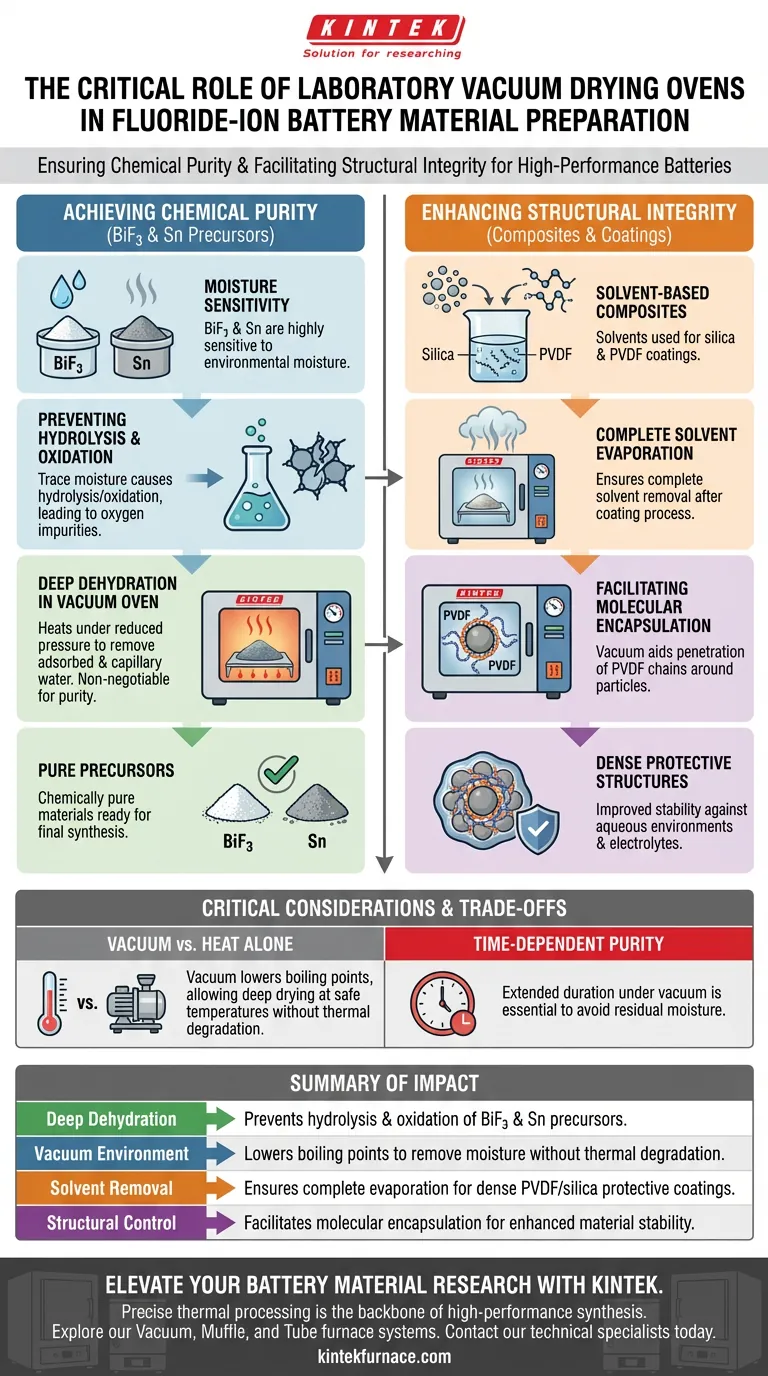

Une étuve de séchage sous vide de laboratoire joue un double rôle dans la préparation des matériaux de batteries à ions fluorure : elle assure la pureté chimique absolue des précurseurs sensibles par déshydratation profonde et facilite l'intégrité structurelle des revêtements composites en éliminant les solvants. Plus précisément, elle élimine l'humidité résiduelle des composants de fluorure de bismuth (BiF3) et d'étain (Sn) pour prévenir l'oxydation, tout en facilitant le processus d'encapsulation dans les composites revêtus de polymère.

En créant un environnement chauffé à basse pression, le séchage sous vide empêche la formation d'impuretés d'oxygène et permet des structures protectrices denses, deux éléments fondamentaux pour la stabilité et l'efficacité de la cellule de batterie finale.

Atteindre la pureté chimique par déshydratation profonde

Élimination de la sensibilité à l'humidité

Les précurseurs de batteries à ions fluorure, en particulier les matériaux de cathode BiF3 et les poudres d'anode Sn, sont très sensibles à l'humidité ambiante. Même des traces de vapeur d'eau peuvent déclencher des changements chimiques néfastes.

Prévention de l'hydrolyse et de l'oxydation

Si de l'humidité est présente pendant la synthèse, elle peut entraîner l'hydrolyse ou l'oxydation des matières premières. Cela se traduit par des impuretés d'oxygène indésirables qui dégradent les performances électrochimiques de la batterie.

Élimination de l'eau adsorbée

L'étuve de séchage sous vide chauffe les matériaux sous pression réduite pour éliminer complètement l'eau adsorbée et l'eau capillaire. Cette étape est non négociable pour garantir que les précurseurs restent chimiquement purs avant la synthèse finale.

Amélioration de l'intégrité structurelle des composites

Évaporation complète des solvants

Dans la préparation de composites complexes, tels que ceux impliquant des revêtements de silice ou des couches de polyfluorure de vinylidène (PVDF), les solvants sont utilisés pour dissoudre les polymères. L'étuve sous vide assure l'évaporation complète de ces solvants après le processus de revêtement.

Facilitation de l'encapsulation moléculaire

Au-delà du simple séchage, l'environnement sous vide aide à la formation physique du matériau. Il facilite la pénétration des chaînes moléculaires de PVDF autour de la couche externe des particules.

Création de couches protectrices

Ce processus aide à créer une structure protectrice double et dense. En assurant une encapsulation serrée, le matériau gagne en stabilité considérablement améliorée, en particulier contre les environnements aqueux ou les interactions avec l'électrolyte.

Considérations critiques et compromis

La nécessité du vide par rapport à la chaleur seule

L'utilisation de la chaleur sans vide est souvent insuffisante pour ces matériaux. Le vide abaisse le point d'ébullition de l'eau et des solvants, permettant un séchage en profondeur à des températures qui ne dégraderont pas thermiquement les composants polymères sensibles ni ne modifieront la structure cristalline des sels de fluorure.

Pureté dépendante du temps

Le processus n'est pas instantané. La référence principale note que les matériaux doivent être chauffés sous vide pendant des périodes prolongées. Se précipiter dans cette étape augmente le risque d'humidité résiduelle, ce qui compromettra inévitablement la durée de vie en cycle et la capacité de la batterie.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre préparation de matériaux, alignez votre protocole de séchage sur votre étape de synthèse spécifique :

- Si votre objectif principal est la pureté des précurseurs (BiF3/Sn) : Privilégiez des niveaux de vide élevés et une durée prolongée pour éliminer toute l'eau capillaire et prévenir les impuretés d'oxygène.

- Si votre objectif principal est la stabilité des composites (PVDF/Revêtements) : Concentrez-vous sur la phase d'évaporation des solvants pour assurer une pénétration dense des chaînes moléculaires et une encapsulation robuste.

L'étuve de séchage sous vide n'est pas simplement un outil de séchage ; c'est un instrument de synthèse qui définit la pureté chimique et l'architecture structurelle des matériaux de batteries haute performance.

Tableau récapitulatif :

| Caractéristique | Impact sur les matériaux de batteries à ions fluorure |

|---|---|

| Déshydratation profonde | Prévient l'hydrolyse et l'oxydation des précurseurs BiF3 et Sn. |

| Environnement sous vide | Abaisse les points d'ébullition pour éliminer l'humidité sans dégradation thermique. |

| Élimination des solvants | Assure une évaporation complète pour des revêtements protecteurs denses de PVDF/silice. |

| Contrôle structurel | Facilite l'encapsulation moléculaire pour une stabilité accrue des matériaux. |

Élevez votre recherche sur les matériaux de batteries avec KINTEK

Le traitement thermique précis est l'épine dorsale de la synthèse de batteries haute performance. KINTEK fournit des systèmes de fours sous vide, étuves et tubulaires de pointe, spécialement conçus pour répondre aux normes de pureté rigoureuses de la technologie des ions fluorure.

Soutenues par une R&D et une fabrication expertes, nos solutions de laboratoire sont entièrement personnalisables, garantissant que vos précurseurs sensibles et vos revêtements composites atteignent une stabilité et une efficacité électrochimique maximales.

Prêt à optimiser les protocoles de séchage et de synthèse de votre laboratoire ? Contactez nos spécialistes techniques dès aujourd'hui pour discuter de vos besoins uniques.

Guide Visuel

Références

- Hong Chen, Oliver Clemens. Revealing an Intercalation Nature of High‐Capacity Conversion Cathode Materials for Fluoride‐Ion Batteries by Operando Studies. DOI: 10.1002/smtd.202500374

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le but principal de la pyrolyse à haute température ? Éliminez les PFAS de manière supérieure grâce à une hydrophobicité améliorée

- Comment fonctionne un four à graphite ? Réaliser une analyse élémentaire ultra-trace

- Quelle est la nécessité technique de sceller les ampoules de quartz à 10^-5 mbar pour le CVT ? Assurer la pureté des cristaux

- Pourquoi un contrôle précis et constant de la température est-il requis pendant la phase de durcissement du mortier de géopolymère ? Guide de succès

- Quelle est la fonction principale d'une étuve de laboratoire dans la pyrolyse des tiges de coton ? Assurer l'intégrité des données

- Quelle est la fonction d'un four de séchage par explosion électrique dans l'activation des résidus de fluorine ? Assurer la précision du processus

- Quel est le rôle d'une étuve de laboratoire dans le contrôle des précurseurs de catalyseurs ? Maximiser la dispersion et la stabilité

- Quel est le but du traitement des poussières de FAF dans un séchoir ? Assurer une caractérisation précise des matériaux et l'intégrité des données