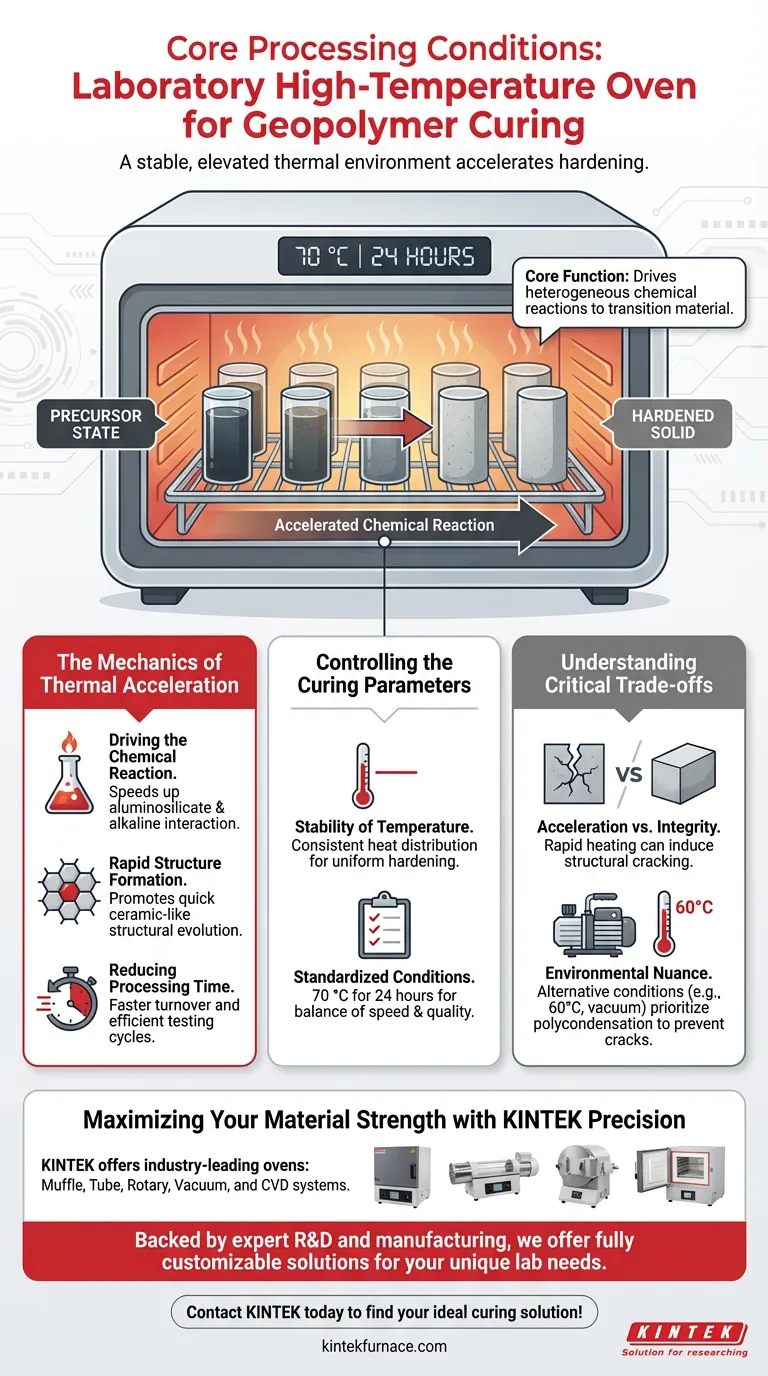

Un four de laboratoire à haute température fournit un environnement thermique stable et élevé conçu pour accélérer le processus de durcissement des spécimens de géopolymères. En maintenant des conditions spécifiques—typiquement 70 °C pendant 24 heures—le four pilote les réactions chimiques nécessaires pour faire passer le matériau d'un état précurseur à un solide durci.

La fonction principale de ce traitement thermique est d'accélérer la réaction chimique hétérogène entre les précurseurs aluminosilicatés et les solutions alcalines. Ce traitement thermique contrôlé développe rapidement une structure semblable à de la céramique, réduisant considérablement le temps nécessaire au matériau pour atteindre sa résistance de conception.

La mécanique de l'accélération thermique

Pilotage de la réaction chimique

Le but fondamental du four est de fournir l'énergie thermique nécessaire pour accélérer la réaction chimique hétérogène.

Sans cette chaleur supplémentaire, l'interaction entre les précurseurs aluminosilicatés et les activateurs alcalins se déroulerait beaucoup plus lentement.

Formation rapide de la structure

La température élevée favorise la formation rapide d'une structure rigide semblable à de la céramique.

Cette évolution structurelle est essentielle pour transformer le mélange chimique brut en un solide cohérent capable de supporter des charges.

Réduction du temps de traitement

En optimisant l'environnement de durcissement, le four réduit considérablement le temps jusqu'à la résistance de conception.

Cela permet un roulement plus rapide des spécimens et des cycles de test plus efficaces par rapport au durcissement à température ambiante.

Contrôle des paramètres de durcissement

Stabilité de la température

La caractéristique distinctive des équipements de qualité laboratoire est la capacité à fournir un environnement thermique stable.

Une distribution de chaleur constante est essentielle pour garantir que le processus de durcissement se déroule uniformément dans tout le volume du spécimen.

Conditions standardisées

Une base de traitement courante et efficace consiste à maintenir le spécimen à 70 °C pendant 24 heures.

Cette combinaison spécifique de temps et de température est largement utilisée pour obtenir un équilibre entre la vitesse de réaction et la qualité du matériau.

Comprendre les compromis critiques

Accélération vs. Intégrité

Bien que la chaleur accélère le gain de résistance, la méthode de chauffage est importante.

Des augmentations rapides de température peuvent induire des contraintes dans le matériau, entraînant potentiellement des fissures structurelles.

Nuance environnementale

Alors qu'un four standard à haute température vise 70 °C pour la résistance, d'autres variations (comme les fours de séchage sous vide) peuvent utiliser des températures légèrement plus basses (par exemple, 60 °C).

Ces environnements alternatifs privilégient le processus de polycondensation tridimensionnel pour éviter les fissures et assurer une transition douce de la résine liquide à un solide nanoporeux.

Optimisation de votre stratégie de durcissement

Pour sélectionner les bonnes conditions de traitement, vous devez peser le besoin de vitesse par rapport au besoin de perfection microstructurale.

- Si votre objectif principal est le développement rapide de la résistance : Utilisez un four standard à haute température à 70 °C pendant 24 heures pour accélérer la formation de la structure semblable à de la céramique.

- Si votre objectif principal est de prévenir les défauts structurels : Envisagez des températures légèrement plus basses ou des environnements contrôlés pour gérer le processus de polycondensation et minimiser les risques de fissuration.

Le traitement thermique contrôlé est le facteur décisif qui transforme les précurseurs chimiques réactifs en un géopolymère durable et performant.

Tableau récapitulatif :

| Paramètre de durcissement | Condition standard | Impact sur le géopolymère |

|---|---|---|

| Température | 70 °C | Accélère les réactions chimiques hétérogènes |

| Durée | 24 Heures | Développe rapidement une structure et une résistance semblables à de la céramique |

| Stabilité | Chaleur constante | Assure un durcissement uniforme et une intégrité structurelle |

| Alternative | 60 °C (Vide) | Privilégie la polycondensation pour minimiser les fissures |

Maximisez la résistance de votre matériau avec la précision KINTEK

Prêt à transformer vos précurseurs en solides haute performance ? KINTEK propose des fours de laboratoire à haute température leaders de l'industrie, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, spécialement conçus pour un traitement thermique précis. Que vous ayez besoin d'un développement rapide de la résistance ou d'un contrôle délicat de la polycondensation, notre équipement fournit l'environnement thermique stable requis pour une intégrité supérieure des géopolymères.

Soutenus par une R&D et une fabrication expertes, nous proposons des solutions entièrement personnalisables pour vos besoins spécifiques en laboratoire.

Contactez KINTEK dès aujourd'hui pour trouver votre solution de durcissement idéale !

Guide Visuel

Références

- Marios Valanides, Demetris Nicolaides. Geopolymerization of Recycled Glass Waste: A Sustainable Solution for a Lightweight and Fire-Resistant Material. DOI: 10.3390/recycling9010016

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Pourquoi un four de séchage sous vide est-il nécessaire pour la granulation de MPCF@VG@SiNDs/C ? Assurer la stabilité du cadre et prévenir l'oxydation

- Pourquoi la précision du contrôle de la température est-elle essentielle pour un four de chauffage d'échantillons ? Maîtriser la cinétique d'oxydation de l'alliage Ti-V-Cr

- Quelle est l'importance de l'utilisation d'équipements de chauffage à haute température pour atteindre 1250°C pour les alliages ? Excellence des tests de résistance

- Pourquoi la programmation précise du contrôle de la température est-elle indispensable à la recherche sur le SFC ? Optimiser le succès du processus de frittage

- Quel est le but de l'utilisation d'une étuve de séchage à circulation d'air forcée électrique de laboratoire dans le prétraitement des boues ? Efficacité et précision

- Pourquoi un débitmètre massique de haute précision est-il essentiel pour les études de réduction du minerai de fer impliquant de la vapeur d'eau ?

- Pourquoi une expérience témoin vierge sans échantillon est-elle nécessaire ? Assurer l'exactitude de la mesure de la calamine d'oxyde