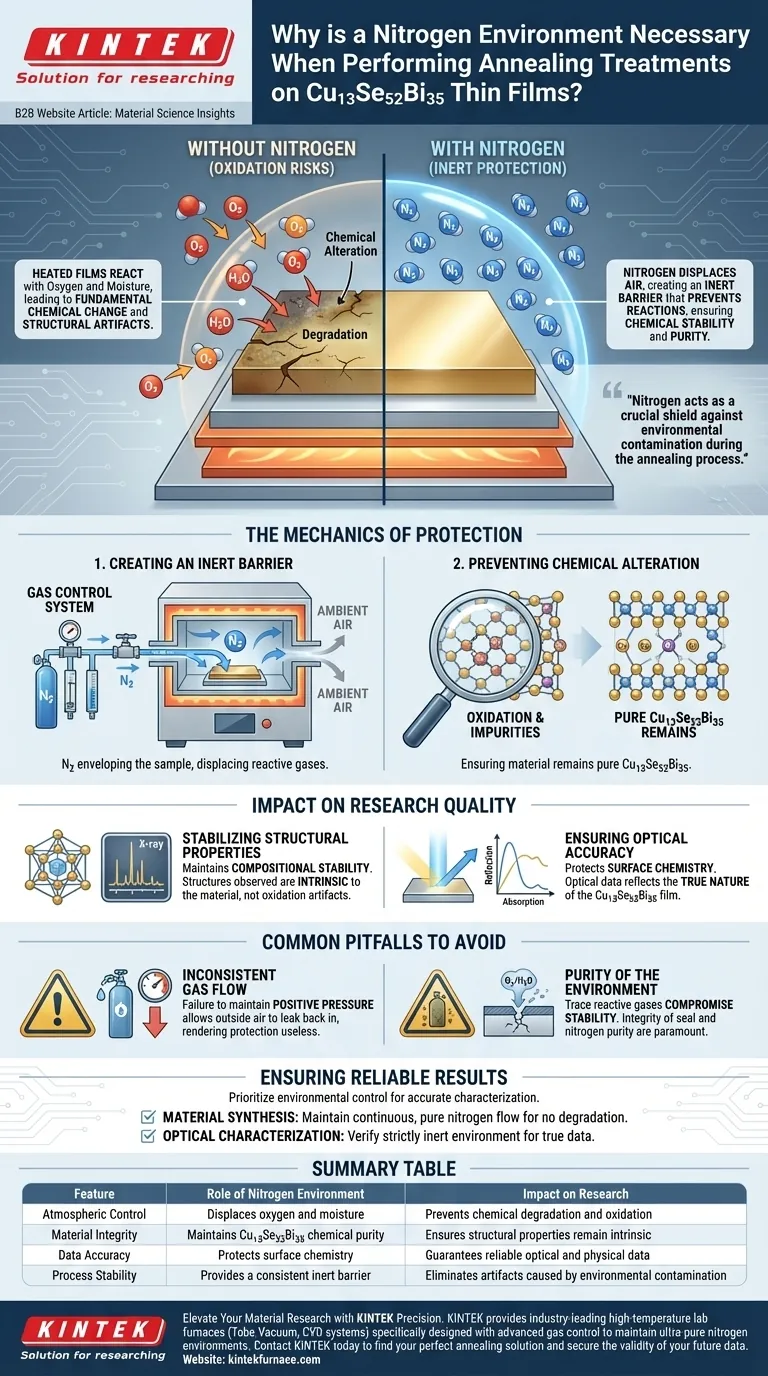

Un environnement d'azote est strictement nécessaire lors du recuit des couches minces de Cu13Se52Bi35 pour établir une barrière protectrice inerte. En déplaçant l'air ambiant, cet environnement empêche les films chauffés de réagir avec l'oxygène ou l'humidité atmosphérique. Cette isolation préserve la stabilité chimique du film pendant le traitement à haute température.

L'azote agit comme un bouclier crucial contre la contamination environnementale pendant le processus de recuit. Sans cette atmosphère inerte, le matériau se dégraderait par oxydation, compromettant la précision des recherches structurelles et optiques ultérieures.

Les mécanismes de protection

Création d'une barrière inerte

Lorsque les couches minces de Cu13Se52Bi35 sont soumises à la chaleur, elles deviennent très réactives à leur environnement. Un four de recuit équipé d'un système de contrôle de gaz est utilisé pour introduire de l'azote dans la chambre. Cela déplace efficacement l'air ambiant, enveloppant l'échantillon dans un gaz non réactif.

Prévention de la modification chimique

Le principal danger pendant le recuit est l'exposition à l'oxygène et à l'humidité naturellement présents dans l'air. Si les films interagissent avec ces éléments lorsqu'ils sont chauffés, leur composition chimique changera fondamentalement. L'azote empêche ces réactions indésirables, garantissant que le matériau reste du Cu13Se52Bi35 pur.

Impact sur la qualité de la recherche

Stabilisation des propriétés structurelles

La recherche sur la structure physique des couches minces repose sur la constance du matériau tout au long de l'expérience. En utilisant l'azote pour maintenir la stabilité compositionnelle, les chercheurs peuvent être sûrs que les structures qu'ils observent sont intrinsèques au matériau, et non des artefacts d'oxydation.

Assurer la précision optique

Les propriétés optiques d'une couche mince dépendent fortement de sa chimie de surface et de sa pureté. Toute réaction avec l'atmosphère pourrait altérer la manière dont le film absorbe ou réfléchit la lumière. L'environnement d'azote garantit que les données optiques collectées reflètent la véritable nature du film Cu13Se52Bi35.

Pièges courants à éviter

Flux de gaz incohérent

Il ne suffit pas d'introduire de l'azote ; l'environnement doit rester stable. Si le système de contrôle de gaz ne parvient pas à maintenir une pression positive ou un débit adéquat, de l'air extérieur peut réintégrer la chambre. Cette brèche rend l'atmosphère protectrice inutile.

Pureté de l'environnement

Bien que l'azote soit inerte, l'efficacité du processus dépend de l'exclusion totale des gaz réactifs. Même des traces d'oxygène ou d'humidité s'infiltrant dans le four peuvent compromettre la stabilité de la composition chimique. L'intégrité du joint et la pureté de la source d'azote sont primordiales.

Assurer des résultats fiables

Pour obtenir une caractérisation précise des couches minces de Cu13Se52Bi35, vous devez prioriser le contrôle environnemental pendant le traitement thermique.

- Si votre objectif principal est la synthèse de matériaux : Assurez-vous que votre système de contrôle de gaz maintient un flux d'azote continu et pur pour éviter une dégradation chimique irréversible.

- Si votre objectif principal est la caractérisation optique : Vérifiez que l'environnement de recuit était strictement inerte pour garantir que vos données reflètent les véritables propriétés du film, et non les oxydes de surface.

Contrôlez l'atmosphère aujourd'hui pour assurer la validité de vos données demain.

Tableau récapitulatif :

| Caractéristique | Rôle de l'environnement d'azote | Impact sur la recherche |

|---|---|---|

| Contrôle atmosphérique | Déplace l'oxygène et l'humidité | Prévient la dégradation chimique et l'oxydation |

| Intégrité du matériau | Maintient la pureté chimique du Cu13Se52Bi35 | Garantit que les propriétés structurelles restent intrinsèques |

| Précision des données | Protège la chimie de surface | Garantit des données optiques et physiques fiables |

| Stabilité du processus | Fournit une barrière inerte constante | Élimine les artefacts causés par la contamination environnementale |

Élevez votre recherche sur les matériaux avec KINTEK Precision

Ne laissez pas l'oxydation compromettre la caractérisation de vos couches minces. KINTEK propose des fours de laboratoire haute température leaders de l'industrie, y compris des systèmes Tube, sous vide et CVD, spécialement conçus avec un contrôle de gaz avancé pour maintenir les environnements d'azote ultra-purs dont votre recherche a besoin.

Soutenues par une R&D experte et une fabrication de précision, nos solutions personnalisables garantissent que vos matériaux conservent leur stabilité chimique à chaque fois. Contactez KINTEK dès aujourd'hui pour trouver votre solution de recuit parfaite et garantir la validité de vos futures données.

Guide Visuel

Références

- Abduelwhab B. Alwany, Abdulnasser Abdulrahman Alfaqeer. Effect of annealing temperature on the structural and optical properties of vacuum evaporated Cu13Se52Bi35 thin films. DOI: 10.15251/cl.2024.211.99

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quels sont les principes de fonctionnement et les environnements gazeux des fours à sole (box furnaces) et des fours à atmosphère contrôlée (atmosphere furnaces) ? Choisissez le bon four pour votre laboratoire

- Comment l'environnement thermique contrôlé d'une étuve de laboratoire soutient-il la synthèse hydrothermale du NH2-MIL-125 ?

- Qu'est-ce qu'un four de laboratoire à atmosphère contrôlée ? Maîtrisez le traitement précis des matériaux et évitez l'oxydation

- Comment la conception d'une plaque de convecteur affecte-t-elle l'efficacité thermique ? Maximiser les performances du recuit de type cloche

- Pourquoi les sphères de nitrure de bore avec liants doivent-elles subir un traitement thermique à l'air ? Libérez une conductivité thermique maximale

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quelles sont les deux grandes catégories de fours à atmosphère contrôlée ? Choisissez Four discontinu ou Four continu selon vos besoins

- Qu'est-ce qu'une atmosphère réductrice dans un four ? Essentiel pour prévenir l'oxydation et améliorer les propriétés des matériaux