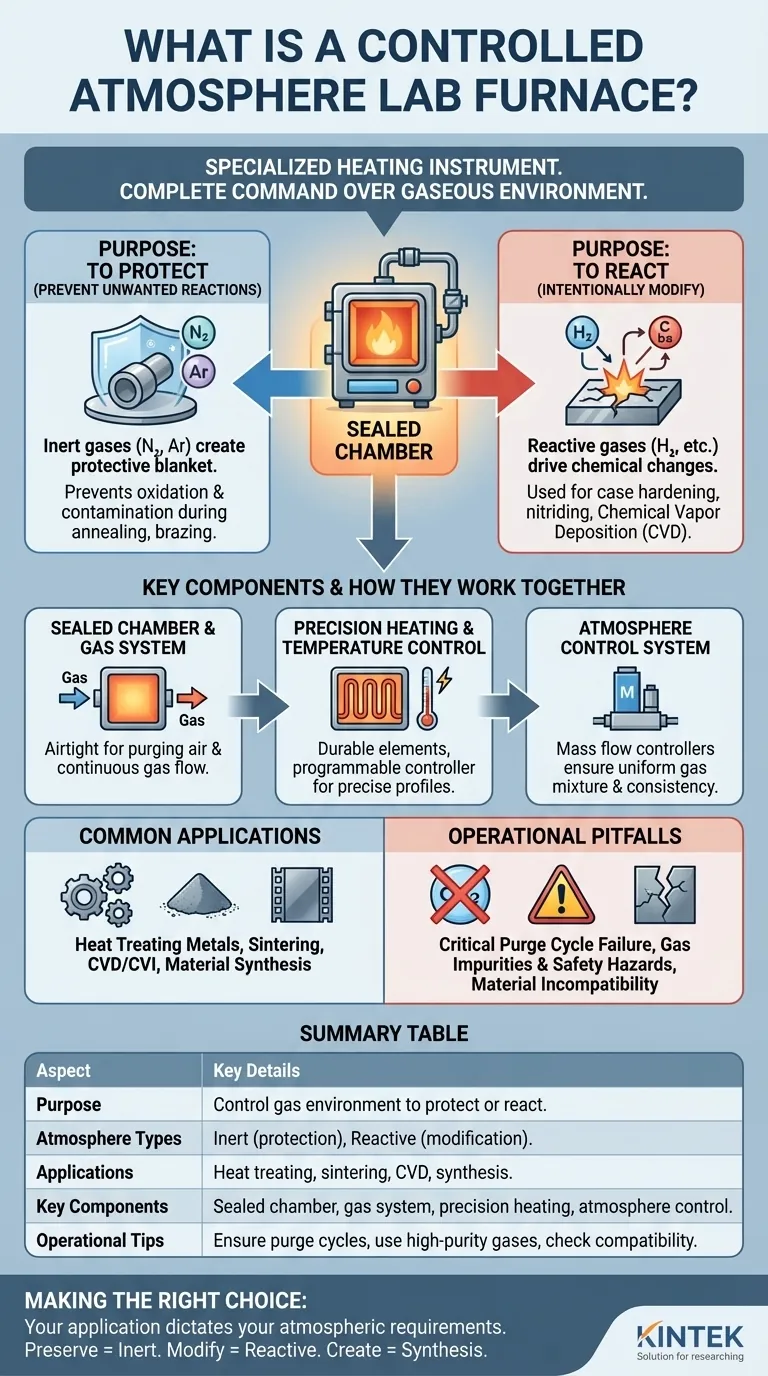

À la base, un four à atmosphère contrôlée est un instrument de chauffage spécialisé qui vous donne un contrôle total sur l'environnement gazeux entourant votre matériau. Contrairement à un four standard qui fonctionne à l'air ambiant, cet outil utilise une chambre hermétiquement scellée pour introduire des gaz spécifiques, vous permettant soit de protéger un matériau d'un changement chimique, soit de provoquer intentionnellement une réaction souhaitée à des températures élevées.

Le problème fondamental du chauffage des matériaux à l'air est l'oxydation et la contamination. Un four à atmosphère contrôlée résout ce problème en remplaçant l'air par un environnement gazeux géré avec précision, vous donnant le pouvoir de dicter le résultat chimique de votre processus thermique.

Le but fondamental : Pourquoi contrôler l'atmosphère ?

L'« atmosphère » à l'intérieur du four est la clé de son fonctionnement. Le choix du gaz définit si le processus sera protecteur ou réactif, ce qui est la décision la plus critique que vous prendrez.

Pour protéger : Prévenir les réactions indésirables

De nombreux processus à haute température, tels que le recuit ou le brasage, exigent que le matériau reste chimiquement inchangé. L'exposition d'un métal à l'oxygène à haute température provoque l'oxydation (rouille), ce qui peut altérer ses propriétés.

Un four à atmosphère contrôlée évite cela en purgeant l'air de la chambre et en la remplissant d'un gaz inerte, généralement de l'azote (N2) ou de l'argon (Ar). Ces gaz agissent comme une couverture protectrice, garantissant la préservation de l'intégrité de la surface du matériau.

Pour réagir : Modifier intentionnellement un matériau

Dans d'autres cas, l'objectif est de modifier délibérément la chimie de surface du matériau. C'est là que les gaz réactifs sont utilisés.

Des gaz comme l'hydrogène (H2) peuvent être utilisés pour des processus de réduction, tandis que des gaz à base de carbone peuvent être utilisés pour la cémentation afin de durcir l'acier. Des techniques avancées comme le dépôt chimique en phase vapeur (CVD) utilisent des atmosphères réactives pour déposer des couches de matériau entièrement nouvelles sur un substrat.

Composants clés et leur fonctionnement

Un four à atmosphère contrôlée est un système de pièces intégrées, chacune jouant un rôle critique dans l'obtention d'un environnement stable et reproductible.

La chambre étanche et le système de gaz

Le cœur du four est une chambre haute température conçue pour être hermétique. Les orifices d'entrée et de sortie des gaz permettent la purge initiale de l'oxygène et le flux continu de l'atmosphère désirée tout au long du cycle de chauffage.

Chauffage de précision et contrôle de la température

Des éléments chauffants durables, conçus pour résister à des conditions atmosphériques spécifiques, fournissent la chaleur. Cela est régi par un système de contrôle de température sophistiqué, qui utilise des thermocouples pour mesurer la température interne et un contrôleur programmable pour exécuter des profils de chauffage et de refroidissement précis.

Le système de contrôle d'atmosphère

Ce système est le cerveau de l'environnement gazeux. Il utilise des contrôleurs de débit massique pour gérer précisément le débit et le mélange de différents gaz. Cela garantit que la composition atmosphérique reste uniforme et constante, ce qui est essentiel pour obtenir des résultats reproductibles.

Applications courantes dans la science et l'industrie

La capacité à contrôler l'environnement chimique à des températures élevées ouvre un vaste éventail de capacités de traitement des matériaux.

Traitement thermique des métaux

C'est l'une des applications les plus courantes. Des processus comme le recuit (ramollissement), le durcissement et le revenu reposent tous sur des cycles thermiques précis. L'utilisation d'une atmosphère contrôlée prévient l'oxydation superficielle et garantit l'obtention des propriétés métallurgiques souhaitées.

Frittage et synthèse de matériaux

Le frittage est un processus qui fusionne des poudres en une masse solide à l'aide de la chaleur. Une atmosphère contrôlée est essentielle pour prévenir l'oxydation et favoriser la liaison entre les particules, ce qui est crucial pour créer des céramiques et des pièces métalliques denses.

Traitement chimique avancé

Des processus comme le dépôt chimique en phase vapeur (CVD) et l'infiltration chimique en phase vapeur (CVI) sont impossibles dans un four standard. Ils reposent entièrement sur une atmosphère gazeuse réactive pour déposer des films minces ou infiltrer des structures poreuses afin de créer des matériaux composites avancés.

Comprendre les pièges opérationnels

Bien que puissants, ces fours exigent une approche opérationnelle rigoureuse. Négliger des détails clés peut compromettre vos résultats et votre sécurité.

Le cycle de purge critique

L'erreur la plus courante est de ne pas purger adéquatement la chambre de l'air ambiant avant de commencer le cycle de chauffage. Tout oxygène résiduel peut provoquer une oxydation indésirable, annulant tout l'intérêt du four. Une purge adéquate est non négociable.

Pureté et sécurité du gaz

La qualité de votre gaz source est primordiale ; les impuretés peuvent agir comme des contaminants. De plus, de nombreux gaz de procédé présentent des risques pour la sécurité. L'hydrogène est inflammable et explosif, tandis que l'azote et l'argon sont des asphyxiants. Des protocoles de sécurité stricts et une ventilation sont essentiels.

Compatibilité des matériaux et des gaz

Tous les matériaux ne sont pas compatibles. Certains éléments chauffants peuvent être dégradés par les gaz réactifs à haute température. De même, l'isolation de la chambre ou les matériaux réfractaires doivent être choisis pour résister à l'environnement chimique spécifique de votre processus.

Faire le bon choix pour votre objectif

Votre application dicte vos exigences atmosphériques. Le choix entre un environnement inerte ou réactif est le point de décision principal.

- Si votre objectif principal est de préserver l'intégrité du matériau (par exemple, recuit, brasage) : Vous devez utiliser une atmosphère inerte, comme l'azote ou l'argon, pour créer un environnement protecteur et prévenir l'oxydation.

- Si votre objectif principal est de modifier la surface d'un matériau (par exemple, cémentation, nitruration) : Vous avez besoin d'une atmosphère réactive spécifique, formulée pour provoquer le changement chimique souhaité sur la surface du matériau.

- Si votre objectif principal est de créer de nouveaux matériaux ou revêtements (par exemple, CVD, frittage) : Votre choix d'atmosphère est un ingrédient actif de la synthèse chimique, et sa composition doit être contrôlée avec précision.

En maîtrisant l'atmosphère, vous obtenez un contrôle ultime sur les propriétés finales de votre matériau.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Objectif | Contrôler l'environnement gazeux pour protéger les matériaux ou provoquer des réactions à haute température. |

| Types d'atmosphère | Gaz inertes (ex. azote, argon) pour la protection ; gaz réactifs (ex. hydrogène) pour la modification. |

| Applications | Traitement thermique des métaux, frittage, CVD et synthèse de matériaux. |

| Composants clés | Chambre étanche, système de gaz, chauffage de précision, contrôle de l'atmosphère. |

| Conseils d'utilisation | Assurer des cycles de purge appropriés, utiliser des gaz de haute pureté et vérifier la compatibilité des matériaux. |

Prêt à élever votre traitement des matériaux avec précision et contrôle ? KINTEK est spécialisé dans les solutions de fours à haute température avancés, adaptés à vos besoins uniques. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous avec de profondes capacités de personnalisation. Que vous soyez dans la recherche, le traitement thermique industriel ou la synthèse de matériaux, nos fours garantissent des performances fiables et des résultats reproductibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision