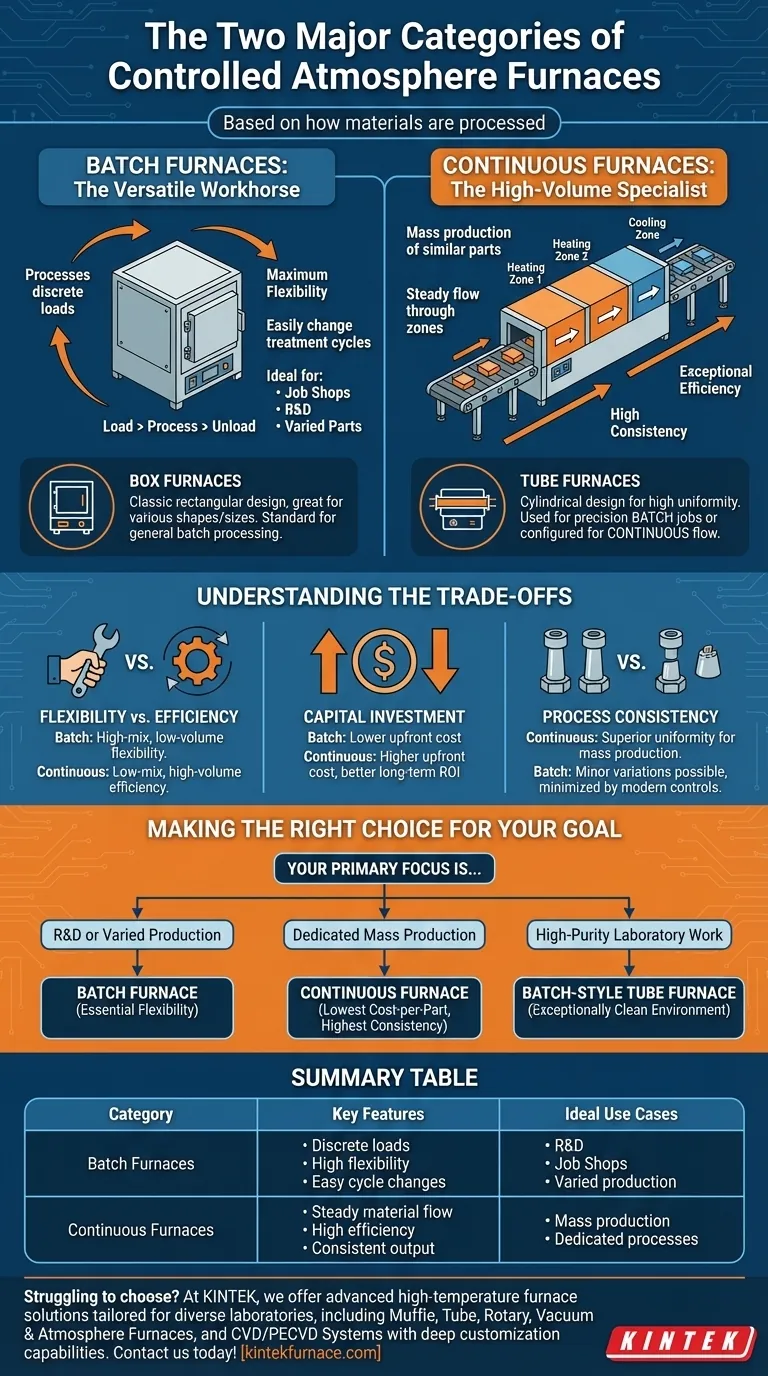

À la base, les fours à atmosphère contrôlée sont classés en fonction de la manière dont les matériaux sont traités à travers eux. Les deux catégories principales sont les fours discontinus (batch), où une quantité définie de matériau est chargée, traitée, puis déchargée, et les fours continus, où les matériaux se déplacent de manière constante à travers différentes zones de chauffage et de refroidissement.

Le choix entre un four discontinu ou continu ne dépend pas de celui qui est « meilleur », mais du processus qui correspond à vos objectifs opérationnels. La décision équilibre fondamentalement le besoin de volume et de cohérence de la production avec le besoin de flexibilité du processus.

La division fondamentale : Traitement discontinu par rapport au traitement continu

Comprendre ces deux catégories est la première étape pour sélectionner l'équipement adapté à une application de traitement thermique. Elles représentent deux philosophies distinctes du flux de travail de fabrication.

Fours discontinus (Batch) : Le cheval de bataille polyvalent

Un four discontinu traite une seule charge discrète de pièces à la fois. L'enceinte entière subit le cycle thermique complet – chauffage, maintien en température et refroidissement – avec les pièces à l'intérieur.

Cette conception offre une flexibilité maximale. Vous pouvez facilement modifier le cycle de traitement (temps, température, atmosphère) d'un lot à l'autre, ce qui le rend idéal pour les ateliers de sous-traitance, la recherche et le développement, ou la production d'une grande variété de pièces avec des exigences différentes.

Fours continus : Le spécialiste du haut volume

Un four continu est conçu pour la production de masse de pièces similaires. Les matériaux sont introduits par une extrémité, se déplacent à travers diverses zones de température sur un système de convoyeur, et sortent de l'autre extrémité complètement traités.

Chaque zone est maintenue à une température constante, créant un processus hautement stable et reproductible. Cette spécialisation se traduit par une efficacité et une cohérence pièce par pièce exceptionnelles, mais il lui manque la flexibilité de passer facilement à différents cycles de traitement.

Une deuxième distinction : La géométrie du four

Alors que discontinu contre continu décrit le processus, la géométrie du four décrit la construction physique. Les deux conceptions les plus courantes sont les fours à boîte et les fours tubulaires, qui s'alignent souvent sur un type de processus spécifique.

Fours à boîte (Box Furnaces)

Ce sont des fours classiques à chambre rectangulaire. Leur conception large et ouverte les rend parfaits pour charger de nombreuses pièces de différentes tailles et formes, c'est pourquoi ils sont utilisés de manière prédominante pour le traitement discontinu. Ils constituent la norme pour le traitement thermique à usage général.

Fours tubulaires (Tube Furnaces)

Comme leur nom l'indique, ces fours utilisent un tube cylindrique pour contenir les pièces et l'atmosphère. Cette forme est excellente pour créer un environnement hautement uniforme et pur.

Les fours tubulaires peuvent être utilisés pour des travaux discontinus petits et précis (courants dans les laboratoires) ou configurés pour des processus à flux continu où le matériau est poussé ou tiré à travers le tube.

Comprendre les compromis

Choisir un type de four implique de peser des facteurs opérationnels et financiers critiques. Il n'existe pas d'option universellement supérieure ; le choix correct dépend du contexte.

Flexibilité contre Efficacité

C'est le compromis central. Les fours discontinus offrent une flexibilité inégalée pour la production « hautement variée, faible volume ». Les fours continus offrent une efficacité maximale et un faible coût par pièce pour la production « faible variété, haut volume ».

Investissement en capital

Généralement, les fours discontinus ont un coût d'investissement initial inférieur à celui des systèmes continus grands et complexes. Cependant, à un volume de production suffisamment élevé, le coût d'exploitation par pièce plus faible d'un four continu peut offrir un meilleur retour sur investissement à long terme.

Cohérence du processus

Pour les applications nécessitant le plus haut degré d'uniformité sur des millions de pièces, l'environnement stable et zoné d'un four continu est supérieur. Les fours discontinus peuvent introduire de légères variations d'un lot à l'autre, bien que les commandes modernes minimisent cela.

Faire le bon choix pour votre objectif

Les besoins spécifiques de votre application doivent être le seul moteur de votre décision.

- Si votre objectif principal est la R&D ou la production variée : Un four discontinu offre la flexibilité essentielle pour exécuter différents cycles pour différentes pièces.

- Si votre objectif principal est la production de masse dédiée : Un four continu offre le coût par pièce le plus bas et la cohérence la plus élevée pour un processus unique et reproductible.

- Si votre objectif principal est le travail de laboratoire de haute pureté : Un four tubulaire de style discontinu offre un environnement exceptionnellement propre et contrôlé pour des échantillons petits et précis.

En fin de compte, la sélection de la bonne catégorie de four commence par une compréhension claire de vos propres besoins de production et de vos objectifs stratégiques.

Tableau récapitulatif :

| Catégorie | Caractéristiques principales | Cas d'utilisation idéaux |

|---|---|---|

| Fours discontinus | Traite des charges discrètes, grande flexibilité, changements de cycle faciles | R&D, ateliers de sous-traitance, production variée |

| Fours continus | Flux de matériaux constant, haute efficacité, sortie cohérente | Production de masse, processus dédiés |

Vous avez du mal à choisir le bon four pour les besoins de traitement thermique de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours Muffle, Tubulaires, Rotatifs, sous Vide & à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin de la flexibilité du traitement discontinu ou de l'efficacité du flux continu, nous pouvons vous aider à obtenir d'excellents résultats. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment notre expertise peut améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau