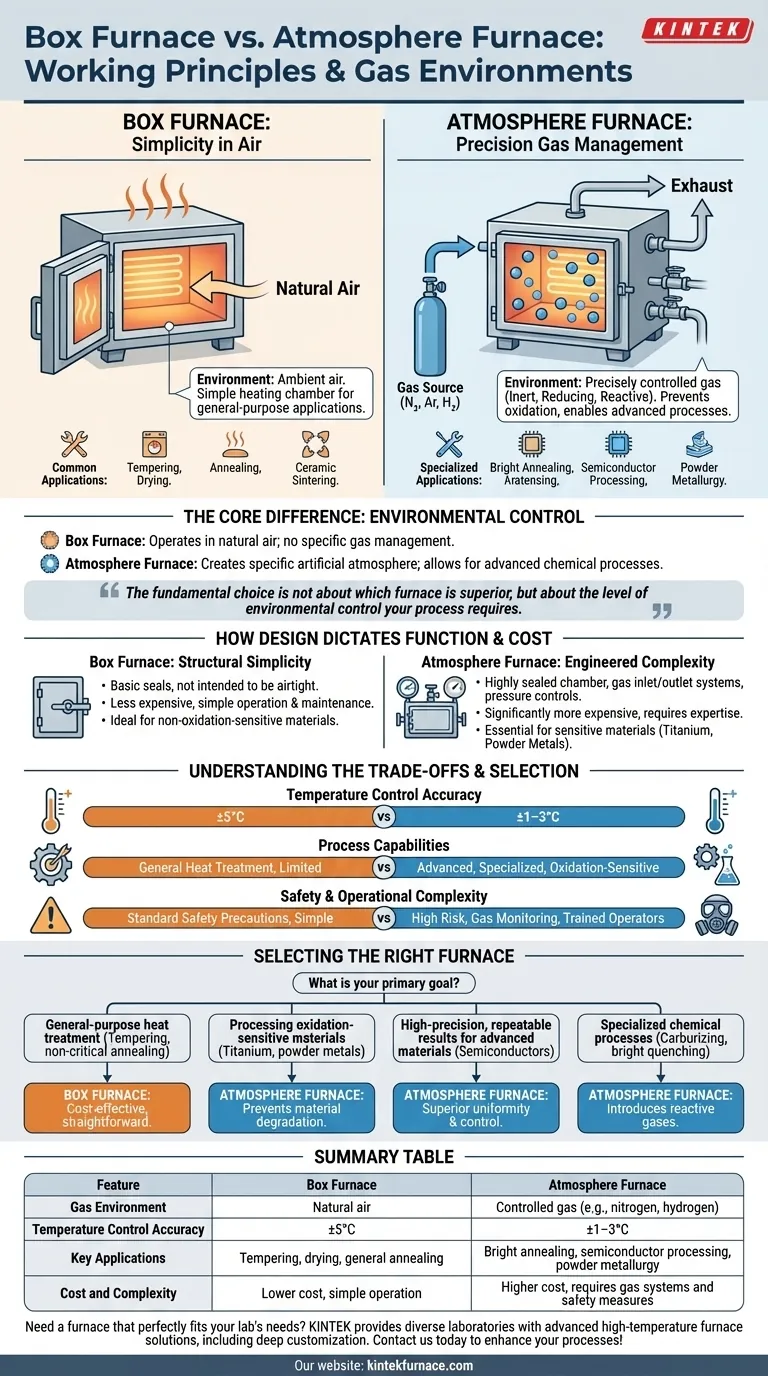

À la base, un four à sole et un four à atmosphère contrôlée se distinguent par l'environnement qu'ils créent. Un four à sole fonctionne à l'air ambiant, ce qui en fait une chambre de chauffage simple pour les applications d'usage général. Un four à atmosphère contrôlée, cependant, est un outil spécialisé qui vous permet de remplacer l'air par un gaz contrôlé avec précision, permettant des processus avancés et protégeant les matériaux sensibles de l'oxydation.

Le choix fondamental ne concerne pas la supériorité d'un four, mais le niveau de contrôle environnemental requis par votre processus. Un four à sole fournit de la chaleur, tandis qu'un four à atmosphère contrôlée fournit de la chaleur dans un environnement chimique contrôlé.

La Différence Fondamentale : Le Contrôle Environnemental

La caractéristique déterminante qui sépare ces deux types de fours est leur capacité à gérer la composition gazeuse à l'intérieur de la chambre de chauffage. Cette seule différence dicte leur conception, leur application et leur complexité.

Le Four à Sole : La Simplicité dans l'Air

Un four à sole standard est essentiellement un four à haute température. Son environnement interne est l'air ambiant qui a été piégé à l'intérieur lorsque la porte a été fermée.

Ces fours sont idéaux pour les traitements thermiques conventionnels où l'oxydation n'est pas une préoccupation ou fait partie intégrante du processus. Cela inclut des applications telles que le revenu, le séchage et certains types de recuit ou de frittage céramique.

Le Four à Atmosphère Contrôlée : La Gestion Précise des Gaz

Un four à atmosphère contrôlée est conçu pour créer une atmosphère artificielle spécifique. Il y parvient en purgeant l'air ambiant et en introduisant un gaz ou un mélange de gaz contrôlé.

Le but est d'empêcher les réactions chimiques indésirables, principalement l'oxydation, ou d'induire intentionnellement une réaction. Les gaz protecteurs comme l'azote ou l'argon sont inertes, tandis que les gaz actifs comme l'hydrogène créent un environnement réducteur. D'autres processus comme la carburation utilisent des compositions gazeuses spécifiques pour modifier la chimie de surface d'un matériau.

Comment la Conception Dictate la Fonction et le Coût

La nécessité de contrôler l'atmosphère interne a de profondes implications pour la construction, la complexité et, en fin de compte, le prix du four.

Simplicité Structurelle des Fours à Sole

Les fours à sole présentent une conception relativement simple avec des joints de base sur la porte du four. Ils ne sont pas destinés à être parfaitement étanches à l'air.

Cette construction simple les rend moins coûteux à fabriquer, à utiliser et à entretenir, les positionnant comme une solution rentable pour le chauffage d'usage général.

La Complexité Ingénierie des Fours à Atmosphère Contrôlée

Pour maintenir une atmosphère interne pure, ces fours nécessitent une chambre hautement scellée. Ils doivent être équipés de systèmes d'admission et d'évacuation de gaz dédiés et de commandes de pression.

Cette ingénierie empêche les fuites de gaz et la contamination par l'air extérieur. La complexité ajoutée dans les systèmes de fabrication et de contrôle rend les fours à atmosphère contrôlée nettement plus coûteux.

Comprendre les Compromis

Choisir entre ces fours implique d'équilibrer les exigences du processus avec les facteurs opérationnels tels que la précision, la sécurité et le coût.

Capacités et Limites des Processus

Un four à sole est un cheval de bataille polyvalent pour de nombreuses applications courantes. Cependant, il ne peut pas être utilisé pour des matériaux très sensibles à l'oxygène, tels que les alliages de titane ou de nombreux métaux en poudre.

Les fours à atmosphère contrôlée sont conçus spécifiquement pour ces applications sensibles. Ils sont essentiels pour des processus tels que le recuit brillant (qui ne laisse aucune couche d'oxyde), la fabrication de composants semi-conducteurs et la métallurgie des poudres moderne.

Précision et Uniformité

Les fours à sole offrent généralement une précision de contrôle de la température comprise entre ±5°C. C'est suffisant pour de nombreux processus de traitement thermique en vrac.

Les fours à atmosphère contrôlée offrent un contrôle de température supérieur, souvent avec une précision de ±1–3°C. Beaucoup incluent également des systèmes de circulation de gaz qui améliorent l'uniformité de la température dans toute la chambre, garantissant des résultats constants et reproductibles pour les composants de grande valeur.

Sécurité et Complexité Opérationnelle

Un four à sole est simple à utiliser et ne nécessite que des précautions de sécurité standard pour les hautes températures.

Les fours à atmosphère contrôlée, en particulier ceux utilisant des gaz inflammables ou explosifs comme l'hydrogène, présentent un risque de sécurité beaucoup plus élevé. Ils exigent des systèmes de surveillance des gaz sophistiqués, des dispositifs antidéflagrants et des opérateurs formés professionnellement, ce qui augmente le seuil opérationnel global.

Sélectionner le Bon Four pour Votre Application

Votre choix dépend en fin de compte du matériau que vous traitez et du résultat que vous souhaitez obtenir. Évaluez votre objectif principal pour prendre une décision claire.

- Si votre objectif principal est le traitement thermique d'usage général (comme le revenu ou le recuit non critique) : Un four à sole est la solution la plus rentable et la plus simple.

- Si votre objectif principal est de traiter des matériaux sensibles à l'oxydation (comme le titane ou les métaux en poudre) : Un four à atmosphère contrôlée est non négociable pour éviter la dégradation du matériau.

- Si votre objectif principal est d'obtenir des résultats de haute précision et reproductibles pour des matériaux avancés (comme les semi-conducteurs) : L'uniformité et le contrôle supérieurs de la température d'un four à atmosphère contrôlée sont essentiels.

- Si votre objectif principal est des processus chimiques spécialisés (comme la carburation ou la trempe brillante) : Vous devez utiliser un four à atmosphère contrôlée pour introduire et contrôler les gaz réactifs nécessaires.

En fin de compte, votre décision est guidée par l'adéquation des capacités environnementales du four aux exigences de traitement spécifiques de votre matériau.

Tableau Récapitulatif :

| Caractéristique | Four à Sole | Four à Atmosphère Contrôlée |

|---|---|---|

| Environnement Gazeux | Air ambiant | Gaz contrôlé (ex: azote, hydrogène) |

| Précision du Contrôle de Température | ±5°C | ±1–3°C |

| Applications Principales | Revenu, séchage, recuit général | Recuit brillant, traitement des semi-conducteurs, métallurgie des poudres |

| Coût et Complexité | Coût inférieur, fonctionnement simple | Coût supérieur, nécessite des systèmes de gaz et des mesures de sécurité |

Besoin d'un four qui corresponde parfaitement aux besoins de votre laboratoire ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, incluant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus avec des solutions de fours sur mesure !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique