Un creuset en molybdène est le choix définitif pour la fusion du quartz car il offre un équilibre critique entre intégrité structurelle et inertie chimique à des températures extrêmes. Il résiste spécifiquement à la plage de 1900 à 2000 degrés Celsius requise pour le traitement sans se déformer, garantissant que le produit final reste exempt de contamination.

Le molybdène sert de conducteur thermique « propre », permettant la fusion rapide du sable de quartz tout en maintenant son état de haute pureté. Sa capacité à résister à la déformation à des températures proches de 2000°C en fait un composant fondamental pour la fabrication de haute précision.

La physique de la stabilité à haute température

Résistance à la charge thermique extrême

Le traitement du quartz nécessite un environnement de fonctionnement entre 1900 et 2000 degrés Celsius. À ces températures, de nombreux matériaux réfractaires standard ramolliraient ou s'effondreraient.

Le molybdène possède un point de fusion extrêmement élevé qui dépasse cette fenêtre de traitement. Cela permet au creuset de conserver sa forme et sa rigidité structurelle tout au long du cycle de chauffage.

Prévention de la déformation structurelle

Au-delà de la simple survie à la chaleur, le récipient doit rester stable dimensionnellement. Le molybdène offre une excellente stabilité mécanique, ce qui signifie qu'il ne se déformera pas sous le stress thermique intense de la fusion.

Cette stabilité est essentielle pour garantir un traitement par lots cohérent et protéger l'infrastructure du four contre les déversements ou les défaillances causées par l'effondrement du creuset.

Protection de la pureté du matériau

Élimination des risques de contamination

Dans le traitement du quartz, la pureté est la métrique primordiale. Un creuset ne doit pas réagir avec le matériau fondu ni y libérer de particules.

Le molybdène est apprécié pour son faible risque de contamination du bain de fusion. Il fournit une barrière chimiquement stable qui empêche les éléments étrangers de s'infiltrer dans le sable de quartz.

Assurer la stabilité chimique

La stabilité chimique du molybdène garantit que le haut état de pureté du quartz est préservé du début à la fin.

Même à des températures approchant 2000°C, le matériau reste inerte par rapport au quartz, garantissant que le produit final répond à des normes de qualité strictes.

Dynamique thermique et efficacité

Faciliter la fusion rapide

L'efficacité du traitement à haute température est souvent dictée par la vitesse de transfert de chaleur. Le molybdène présente une conductivité thermique élevée.

Cette propriété permet un processus de fusion rapide, transférant efficacement l'énergie de la source de chaleur vers le sable de quartz. Cette vitesse contribue à optimiser les cycles de production sans sacrifier la qualité du bain de fusion.

Comprendre les risques opérationnels

La conséquence de la substitution de matériaux

Bien que le molybdène soit idéal, il est important de comprendre les risques liés à l'utilisation de matériaux alternatifs dans cette fenêtre de température spécifique.

Le principal écueil dans la fusion du quartz est la défaillance induite par la contamination. Si un matériau de creuset manque de l'inertie chimique spécifique du molybdène, la pureté de l'ensemble du lot de quartz est compromise.

De plus, l'utilisation de matériaux ayant une résistance thermique inférieure entraîne une déformation catastrophique. À 2000°C, la marge d'erreur est inexistante ; le récipient doit être intrinsèquement capable de résister à ces forces pour éviter de détruire à la fois le produit et l'équipement.

Faire le bon choix pour votre objectif

Pour garantir que votre processus à haute température donne les meilleurs résultats, évaluez vos priorités par rapport aux capacités du molybdène :

- Si votre objectif principal est la pureté du produit : Faites confiance au molybdène pour sa stabilité chimique afin de garantir qu'aucun contaminant étranger n'altère le haut état de pureté du quartz.

- Si votre objectif principal est la sécurité et la stabilité du processus : Utilisez du molybdène pour garantir que le creuset conserve sa forme et son intégrité sans déformation à des températures allant jusqu'à 2000°C.

En exploitant la conductivité thermique et la résistance extrême à la chaleur du molybdène, vous assurez un processus à la fois rapide et fiable.

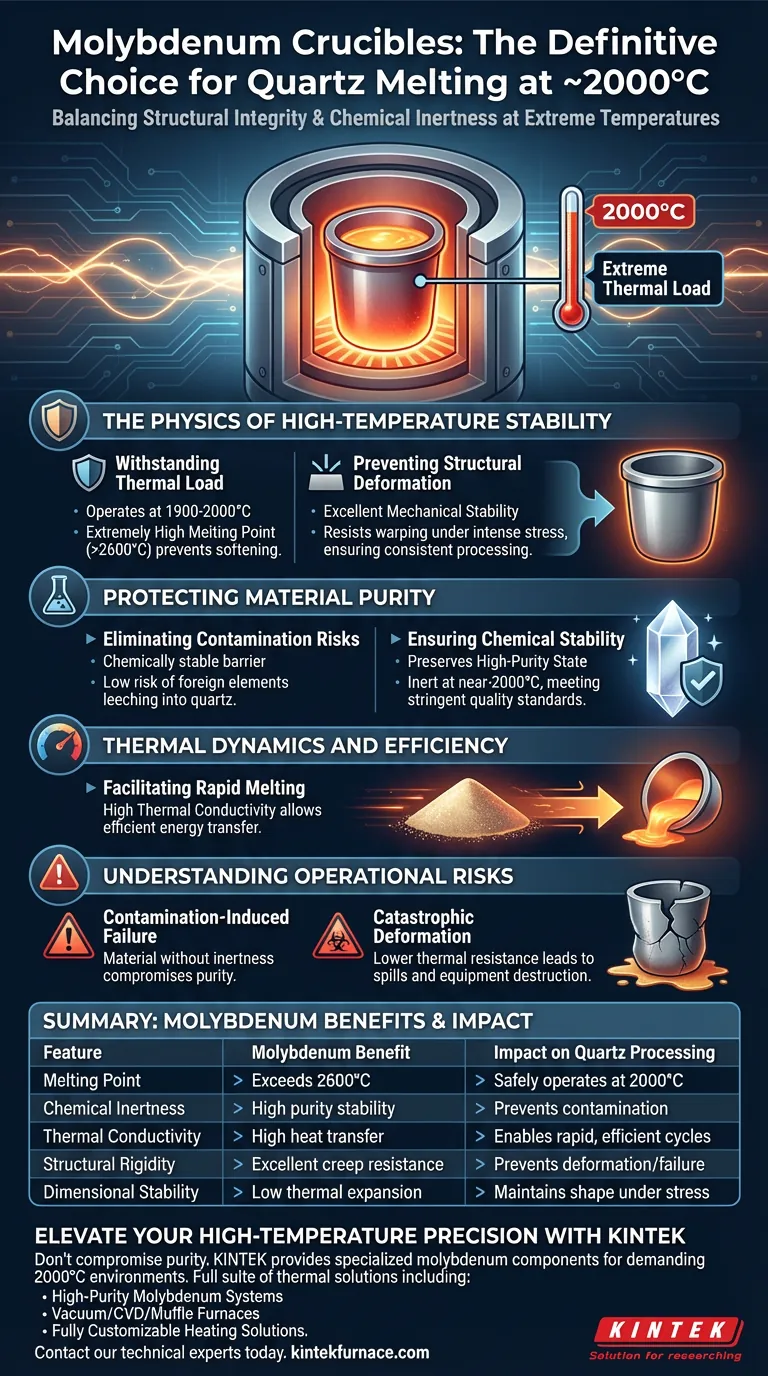

Tableau récapitulatif :

| Caractéristique | Avantage du molybdène | Impact sur le traitement du quartz |

|---|---|---|

| Point de fusion | Dépasse 2600°C | Fonctionne en toute sécurité à 2000°C sans ramollissement |

| Inertie chimique | Stabilité de haute pureté | Prévient la contamination du bain de fusion du quartz |

| Conductivité thermique | Transfert de chaleur élevé | Permet des cycles de fusion rapides et efficaces |

| Rigidité structurelle | Excellente résistance au fluage | Prévient la déformation et la défaillance catastrophique |

| Stabilité dimensionnelle | Faible dilatation thermique | Conserve sa forme sous un stress thermique extrême |

Élevez la précision de vos processus à haute température avec KINTEK

Ne compromettez pas la pureté de votre traitement du quartz. KINTEK fournit des solutions de haute température leaders de l'industrie, y compris des composants spécialisés en molybdène conçus pour résister aux environnements les plus exigeants à 2000°C.

Soutenu par une R&D et une fabrication expertes, KINTEK offre une suite complète de solutions thermiques de laboratoire et industrielles, notamment :

- Systèmes de molybdène, de tubes et rotatifs de haute pureté

- Fours sous vide, CVD et mufflés

- Solutions de chauffage entièrement personnalisables adaptées à vos spécifications uniques.

Assurez la stabilité, la propreté et l'efficacité de votre processus. Contactez nos experts techniques dès aujourd'hui pour trouver la configuration thermique parfaite pour vos besoins de laboratoire ou de fabrication.

Guide Visuel

Références

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les exigences matérielles pour un bateau en quartz en APVT ? Assurer la croissance de nanofils de Sb2Se3 de haute pureté

- Pourquoi les coupelles ou creusets en alumine (Al2O3) sont-ils essentiels pour les tests DSC des alliages de titane ? Aperçus d'experts

- Quels rôles jouent la méthode Stockbarger et les ampoules de quartz scellées sous vide dans la croissance des cristaux de NaCl:Li et KCl:Na ?

- Quel rôle joue le broyeur planétaire à billes dans le mélange du LLZO ? Optimiser la synthèse d'électrolytes solides haute performance

- Quelles fonctions un creuset en graphite haute densité remplit-il ? Plus qu'un simple récipient pour le raffinage du cuivre

- Quelles sont les exigences pour les équipements de chauffage à haute température et les creusets en quartz dans le prétraitement des cendres d'incinération ?

- Quel rôle joue un creuset en céramique dans les expériences de gain de poids par oxydation pour les alliages Ti-V-Cr ? Assurer l'exactitude des données

- Pourquoi les bateaux en alumine de haute pureté sont-ils utilisés comme conteneurs précurseurs dans la synthèse de MoS2 ? Assurer des matériaux 2D de haute qualité