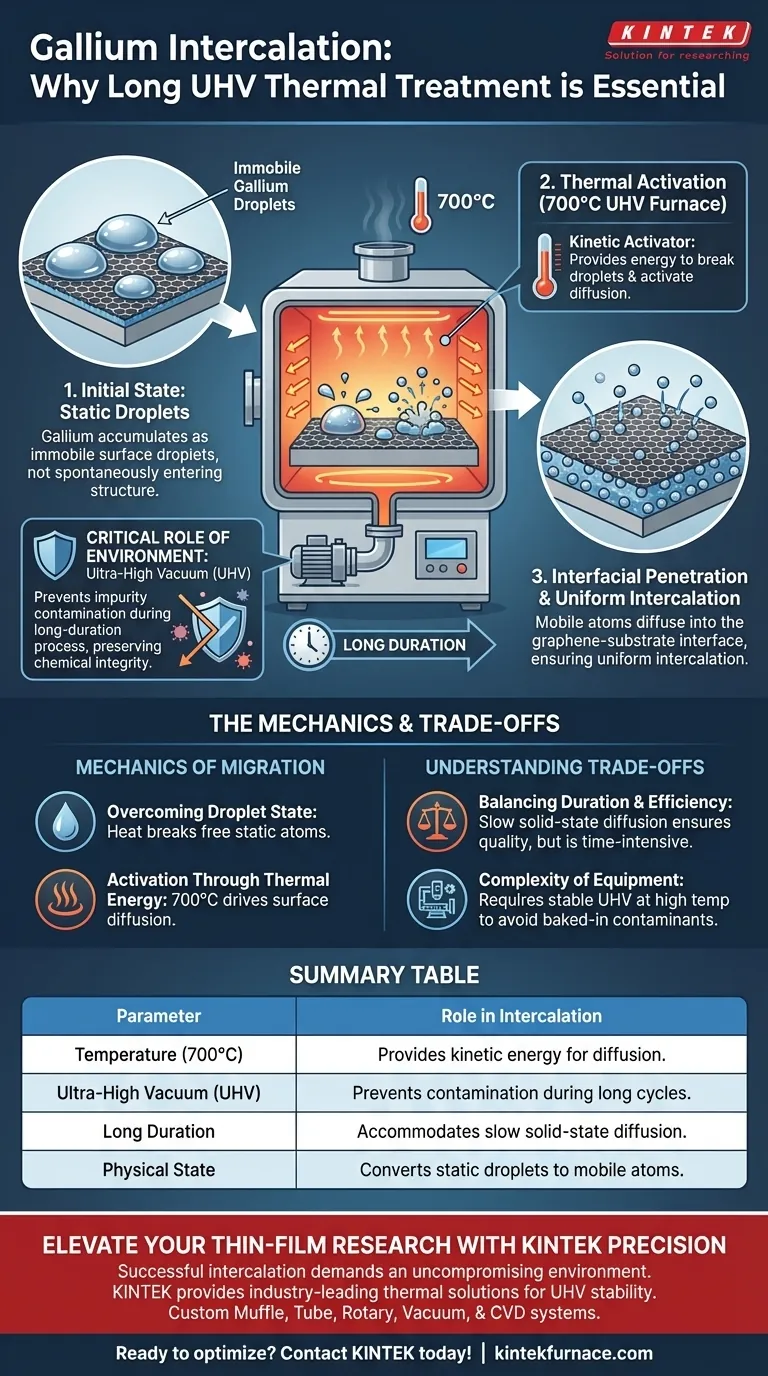

Un traitement thermique de longue durée est essentiel car les atomes de gallium s'accumulent initialement sous forme de gouttelettes immobiles à la surface plutôt que de pénétrer spontanément dans la structure du matériau. Le four de recuit fournit l'énergie thermique nécessaire pour activer ces atomes, les faisant passer de la surface à l'interface entre le graphène et le substrat, tandis que l'environnement sous vide maintient la pureté.

Le traitement agit comme un activateur cinétique, convertissant les gouttelettes de surface statiques en atomes mobiles qui diffusent dans l'interface du graphène. Ce processus prolongé repose sur l'Ultra-Haut Vide (UHV) pour prévenir la contamination, tandis que la chaleur élevée favorise une intercalation uniforme.

La mécanique de la migration du gallium

Surmonter l'état de gouttelette

Immédiatement après le dépôt, le gallium ne forme pas automatiquement la couche intercalée souhaitée.

Au lieu de cela, les atomes existent principalement sous forme de gouttelettes reposant sur la surface du matériau. Sans intervention, ces gouttelettes resteraient au-dessus plutôt que de pénétrer dans la structure.

Activation par l'énergie thermique

Le four de recuit UHV fournit un environnement contrôlé à haute température, montant jusqu'à 700°C.

Ce niveau spécifique d'énergie thermique est requis pour activer la diffusion de surface. Il fournit la force cinétique nécessaire pour libérer les atomes des gouttelettes de surface.

Pénétration interfaciale

Une fois mobilisés par la chaleur, les atomes de gallium commencent à migrer.

Le traitement thermique amène ces atomes à pénétrer dans l'interface entre le graphène et le substrat. Cette migration est ce qui assure finalement l'intercalation uniforme du matériau.

Le rôle critique de l'environnement

Pourquoi l'Ultra-Haut Vide (UHV) est important

La diffusion du gallium des gouttelettes vers l'interface n'est pas un événement instantané ; c'est un processus de longue durée.

Comme l'échantillon est exposé à une chaleur élevée pendant une période prolongée, il est très susceptible de réagir avec l'atmosphère.

L'Ultra-Haut Vide est strictement nécessaire pour prévenir la contamination par des impuretés. Il préserve l'intégrité chimique du graphène et du gallium pendant le lent processus de diffusion.

Comprendre les compromis

Équilibrer durée et efficacité

Bien que cette méthode assure une intercalation de haute qualité, l'exigence d'une "longue durée" introduit des contraintes d'efficacité.

Le processus est long car il repose sur la diffusion à l'état solide, qui est intrinsèquement plus lente que les méthodes de dépôt direct.

Complexité de l'équipement

Maintenir un environnement UHV à 700°C pendant de longues périodes impose des exigences élevées à l'équipement.

Vous devez vous assurer que votre four maintient un vide stable à ces températures, car même des fluctuations mineures peuvent introduire des contaminants que la chaleur incorporera dans l'interface.

Faire le bon choix pour votre objectif

Pour assurer une intercalation réussie du gallium, vous devez aligner vos paramètres de traitement avec les exigences physiques des atomes.

- Si votre objectif principal est l'uniformité : Assurez-vous que le traitement thermique atteint et maintient 700°C pour activer pleinement la diffusion et éliminer les gouttelettes de surface.

- Si votre objectif principal est la pureté de l'échantillon : un maintien rigoureux de l'UHV est non négociable, car la durée prolongée augmente la fenêtre d'opportunité de contamination.

Maîtriser ce processus nécessite de considérer la chaleur comme le moteur de la migration et le vide comme le bouclier de la qualité.

Tableau récapitulatif :

| Paramètre | Rôle dans l'intercalation |

|---|---|

| Température (700°C) | Fournit l'énergie cinétique pour briser les gouttelettes de surface et activer la diffusion. |

| Ultra-Haut Vide (UHV) | Prévient la contamination chimique et les réactions atmosphériques pendant les longs cycles. |

| Longue durée | Accommode le rythme lent de la diffusion à l'état solide dans l'interface du graphène. |

| État physique | Convertit les gouttelettes de gallium de surface statiques en atomes mobiles qui s'intercalent. |

Élevez votre recherche sur les couches minces avec KINTEK Precision

Une intercalation réussie du gallium exige un environnement sans compromis. KINTEK fournit des solutions thermiques de pointe conçues pour maintenir la stabilité de l'ultra-haut vide, même pendant des cycles prolongés à haute température.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour vos besoins de laboratoire uniques. Que vous perfectionniez des interfaces de graphène ou des dopages de semi-conducteurs avancés, nos fours offrent l'uniformité et la pureté sur lesquelles votre recherche repose.

Prêt à optimiser votre processus d'intercalation ? Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes !

Guide Visuel

Références

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Qu'est-ce que le brasage en four et comment fonctionne-t-il ? Obtenez des joints métalliques solides et propres avec précision

- Pourquoi utiliser un four de séchage sous vide pour les revêtements ignifuges ? Assurer une précision des données à 100 %

- Comment les matériaux peuvent-ils être chargés dans un four à vide horizontal ? Optimisez votre processus de traitement thermique

- Comment fonctionne le traitement thermique sous vide ? Obtenez une dureté supérieure avec une finition propre et brillante

- Comment fonctionne le brasage sous vide ? Atteignez une intégrité de joint supérieure pour les applications critiques

- Comment un four à haute température sous vide contribue-t-il à la liaison des phosphores céramiques ? Guide de liaison de précision

- Quels facteurs sont essentiels au bon fonctionnement d'un four sous vide ? Maximiser la pureté des matériaux et le contrôle des processus

- Comment un four à vide vertical sépare-t-il le magnésium, le zinc et l'aluminium ? Exploiter les points d'ébullition pour la récupération des métaux