Le brasage en four est un processus d'assemblage métallique de haute précision qui utilise un four à atmosphère contrôlée pour chauffer plusieurs composants et un métal d'apport. Le four porte l'assemblage à une température suffisamment élevée pour faire fondre le métal d'apport, mais pas les composants de base. Le métal d'apport fondu s'écoule ensuite dans les espaces étroits entre les pièces par action capillaire, créant une liaison métallurgique solide, propre et permanente lors du refroidissement.

La valeur fondamentale du brasage en four n'est pas seulement d'assembler des pièces ; c'est la capacité de créer des joints exceptionnellement solides, propres et sans distorsion dans des assemblages complexes, ce qui est souvent impossible avec le soudage conventionnel ou le brasage au chalumeau.

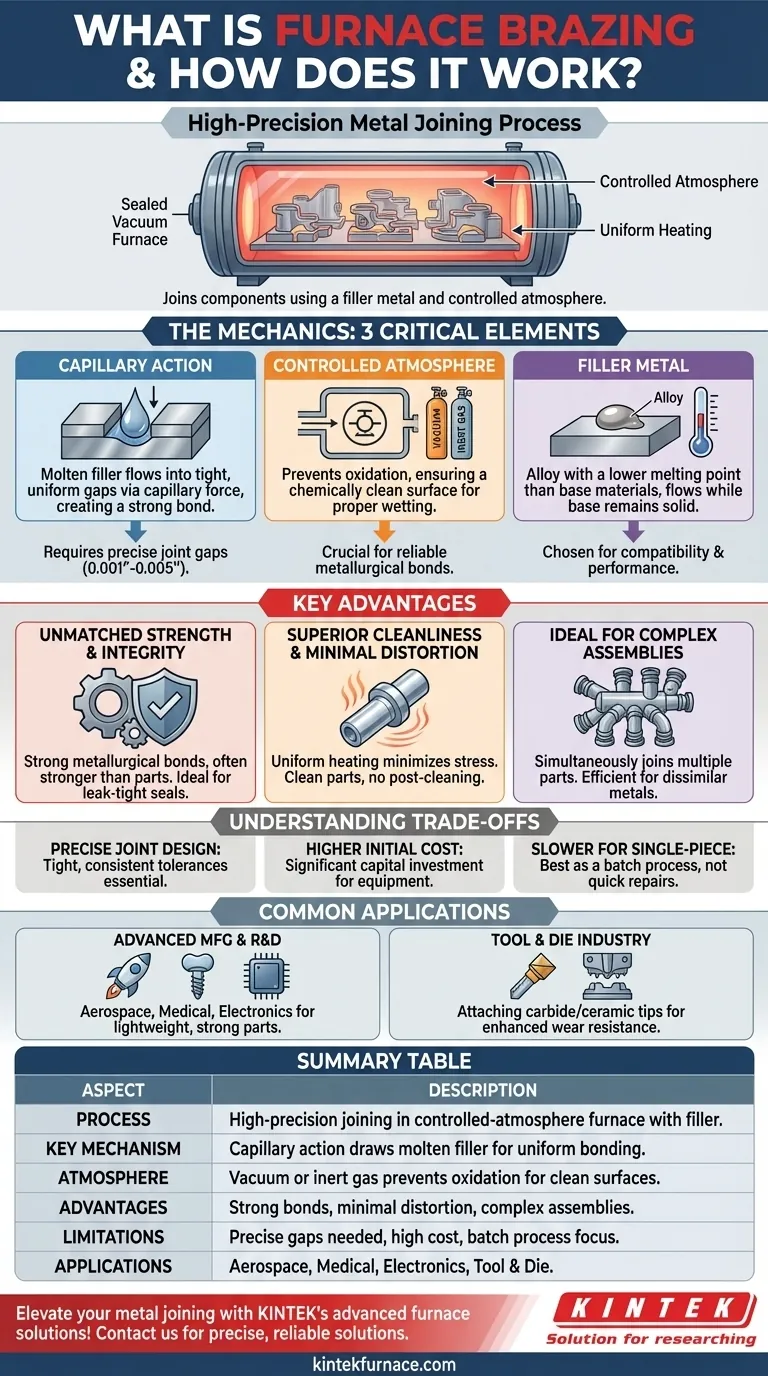

La mécanique du processus de brasage

Comprendre comment fonctionne le brasage en four nécessite d'examiner trois éléments essentiels : la force qui attire le métal, l'environnement dans lequel il est créé et le matériau qui forme la liaison.

Le rôle de l'action capillaire

L'action capillaire est la force fondamentale qui rend le brasage possible. C'est la tendance d'un liquide à être aspiré dans un espace étroit sans l'aide, ou même en opposition, à des forces externes comme la gravité.

Pour que cela fonctionne efficacement, les pièces à assembler doivent être conçues avec un espace très spécifique et uniforme entre elles. Lorsque le métal d'apport fond à l'intérieur du four, cet espace étroit tire le liquide dans tout le joint, assurant une couverture complète.

L'importance de l'atmosphère contrôlée

Le brasage en four se déroule dans une chambre scellée, généralement soit sous vide, soit dans un environnement rempli d'un gaz inerte. Cette atmosphère contrôlée est essentielle pour empêcher l'oxydation des surfaces métalliques à hautes températures.

Une surface oxydée empêche le métal d'apport de « mouiller » correctement les matériaux de base, ce qui entraînerait un joint faible ou défectueux. L'atmosphère contrôlée assure une surface chimiquement propre, conduisant à une liaison métallurgique solide et fiable.

Le métal d'apport : l'ingrédient clé

Le métal d'apport, ou alliage de brasage, est un alliage métallique dont le point de fusion est inférieur à celui des matériaux de base à assembler. Il est choisi en fonction de sa compatibilité avec les matériaux de base et des exigences de performance de l'assemblage final.

Lorsque le four atteint la température désignée, le métal d'apport fond et s'écoule, tandis que les composants de base, beaucoup plus solides, restent solides et stables.

Pourquoi choisir le brasage en four ? Principaux avantages

Le brasage en four est choisi lorsque la qualité et l'intégrité du joint sont primordiales. Il offre des avantages distincts par rapport aux autres méthodes d'assemblage.

Résistance et intégrité des joints inégalées

Étant donné que le métal d'apport forme une liaison métallurgique avec les matériaux de base, le joint résultant est exceptionnellement solide et souvent plus résistant que les pièces individuelles. Le processus est idéal pour créer des joints étanches requis dans les applications à haute performance.

Propreté supérieure et distorsion minimale

Le chauffage et le refroidissement uniformes à l'intérieur d'un four minimisent les contraintes thermiques et la distorsion courantes dans le soudage, où la chaleur est appliquée localement. L'atmosphère protectrice produit également des pièces brillantes et propres qui ne nécessitent souvent aucun nettoyage post-processus.

Idéal pour les assemblages complexes

Le brasage en four permet de créer simultanément plusieurs joints sur un assemblage complexe. C'est très efficace par rapport à l'assemblage de chaque pièce une par une. C'est également une excellente méthode pour assembler des métaux dissemblables qui ne peuvent pas être soudés efficacement.

Comprendre les compromis

Malgré ses avantages, le brasage en four n'est pas la bonne solution pour toutes les situations. L'objectivité exige de reconnaître ses limites.

Exigence de conception précise du joint

Le processus dépend entièrement de l'action capillaire, qui ne fonctionne que si l'espace entre les pièces est petit et cohérent (généralement de 0,001" à 0,005"). Cela exige un degré de précision plus élevé dans la fabrication des composants individuels.

Coût initial d'équipement plus élevé

Les fours sous vide industriels et les systèmes de contrôle associés représentent un investissement en capital important. Pour les travaux à faible volume ou simples, le coût peut être prohibitif par rapport aux configurations de soudage ou de brasage au chalumeau plus courantes.

Plus lent pour le travail à la pièce

Le brasage en four est un processus par lots. Bien qu'il soit très efficace pour traiter des dizaines ou des centaines de pièces à la fois, il est beaucoup plus lent que le soudage pour une seule réparation rapide ou un prototype unique.

Applications courantes

Les avantages uniques du brasage en four le rendent essentiel dans plusieurs industries exigeantes.

Fabrication avancée et R&D

Le processus est largement utilisé dans l'aérospatiale, le médical et la fabrication électronique pour créer des composants qui doivent être à la fois légers et incroyablement résistants. Il est également utilisé en recherche pour tester de nouveaux matériaux et techniques d'assemblage dans des conditions parfaitement contrôlées.

Industrie de l'outillage et des matrices

Le brasage en four est utilisé pour fixer des pointes en carbure ou en céramique aux outils de coupe, moules et matrices. Cela améliore la dureté et la résistance à l'usure des surfaces de travail, prolongeant la durée de vie de l'outil et améliorant l'efficacité de la fabrication.

Faire le bon choix pour votre application

Le choix du processus d'assemblage approprié dépend entièrement des objectifs techniques et commerciaux spécifiques de votre projet.

- Si votre objectif principal est d'assembler des ensembles complexes avec des joints de haute intégrité et étanches : Le brasage en four est le choix supérieur en raison de son chauffage uniforme et de ses liaisons propres et solides.

- Si votre objectif principal est de maintenir les propriétés des matériaux et de minimiser la distorsion des pièces : Le cycle thermique contrôlé à basse température du brasage en four le rend idéal pour les pièces délicates ou de précision.

- Si votre objectif principal est un assemblage rapide et peu coûteux pour des pièces simples et non critiques : Le soudage conventionnel ou le brasage au chalumeau sera probablement une solution plus pratique et plus rentable.

En fin de compte, choisir le brasage en four est une décision d'ingénierie délibérée pour atteindre un niveau de qualité et de performance que d'autres méthodes ne peuvent pas fournir.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Assemblage métallique de haute précision utilisant un four à atmosphère contrôlée et un métal d'apport. |

| Mécanisme clé | L'action capillaire attire le métal d'apport fondu dans les espaces étroits pour une liaison uniforme. |

| Atmosphère | Vide ou gaz inerte pour éviter l'oxydation et assurer des surfaces propres. |

| Avantages | Liaisons métallurgiques solides, distorsion minimale, idéal pour les assemblages complexes. |

| Limitations | Nécessite des espaces de joint précis, coût d'équipement plus élevé, plus lent pour les pièces uniques. |

| Applications | Industries aérospatiale, médicale, électronique, de l'outillage et des matrices pour les pièces de haute performance. |

Améliorez vos capacités d'assemblage métallique avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant des joints solides, propres et fiables pour des assemblages complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les performances et l'efficacité de votre projet !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz