En bref, le brasage sous vide est un processus d'assemblage de matériaux de haute pureté où un métal d'apport est fondu entre deux composants à l'intérieur d'un four sous vide. Le vide empêche l'oxydation, permettant au métal d'apport de s'écouler par action capillaire et de former un joint exceptionnellement solide, propre et uniforme lors du refroidissement, sans faire fondre les matériaux de base eux-mêmes.

L'idée essentielle est que le vide n'est pas seulement une partie accessoire du processus ; c'est le facteur habilitant. En éliminant les contaminants atmosphériques, le vide crée un environnement chimiquement pur où le métal d'apport peut parfaitement mouiller et se lier aux matériaux parents, ce qui donne une qualité de joint souvent impossible à atteindre avec d'autres méthodes.

Le principe fondamental : assembler sans fondre

Le brasage sous vide repose sur un principe simple mais élégant : vous pouvez assembler deux pièces sans les faire fondre. Ceci est réalisé en introduisant un troisième matériau – l'apport – qui a un point de fusion plus bas.

Le rôle du métal d'apport

L'ensemble du processus repose sur le métal d'apport de brasage. Ce matériau, souvent un alliage sous forme de pâte, de feuille ou de fil, est choisi pour avoir un point de fusion (température de liquidus) inférieur à celui des composants à assembler.

Lorsque l'assemblage est chauffé, seul l'apport fond, laissant les matériaux parents à l'état solide.

L'action capillaire : la force motrice

Une fois fondu, le métal d'apport est aspiré dans l'espace étroit entre les deux composants par un phénomène appelé action capillaire. C'est la même force qui aspire l'eau dans un tube étroit.

Pour que cela fonctionne efficacement, les pièces doivent être conçues avec un jeu très petit et contrôlé entre elles. L'apport s'écoule dans cet espace, mouillant complètement les surfaces à assembler.

Le rôle critique du vide

La réalisation de ce processus dans un four sous vide le distingue des autres formes de brasage. Le vide, typiquement un environnement à très basse pression, élimine l'oxygène et les autres gaz réactifs.

Cela empêche la formation d'oxydes à la surface des pièces métalliques lorsqu'elles sont chauffées. Les oxydes agissent comme une barrière, empêchant le métal d'apport de se lier correctement au matériau parent et créant un joint faible et peu fiable.

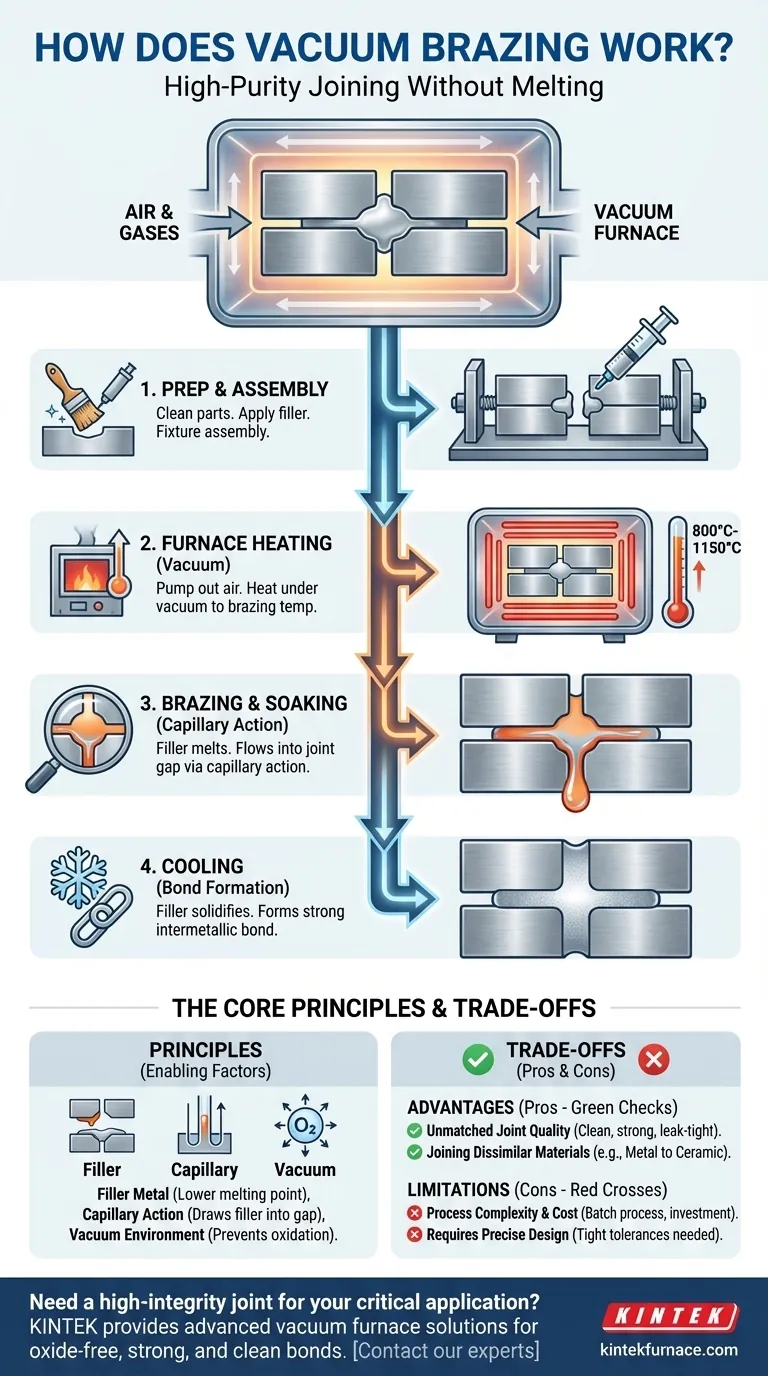

Le processus de brasage sous vide étape par étape

Le processus est un cycle thermique soigneusement contrôlé réalisé dans un four sous vide spécialisé capable d'atteindre des températures supérieures à 1200°C.

Étape 1 : Préparation et assemblage

Les composants à assembler doivent être méticuleusement nettoyés pour éliminer toute huile, saleté ou autre contaminant. Le métal d'apport est ensuite appliqué sur la zone du joint, et les pièces sont soigneusement assemblées et maintenues en position avec des montages.

Étape 2 : Le cycle du four - Chauffage

L'assemblage est chargé dans le four sous vide. L'air est pompé pour créer le niveau de vide requis, puis le four commence à chauffer les composants.

La température est augmentée de manière contrôlée jusqu'à la température de brasage spécifiée, qui est toujours supérieure au point de fusion de l'apport mais inférieure au point de fusion des matériaux parents. Cela se situe généralement entre 800°C et 1150°C.

Étape 3 : Le cycle du four - Brasage et maintien

Une fois à température, l'assemblage est "maintenu" pendant une courte période, souvent environ 10 minutes. Pendant ce temps, le métal d'apport devient entièrement fondu et s'écoule par action capillaire pour remplir complètement le joint.

Étape 4 : Le cycle du four - Refroidissement

Après le maintien, l'assemblage est refroidi lentement et uniformément. Lorsque la température descend en dessous du point de solidification du métal d'apport (température de solidus), l'apport se solidifie, formant une liaison intermétallique solide et permanente entre les composants.

Comprendre les compromis

Bien que puissant, le brasage sous vide est une technique spécialisée avec des avantages et des limites distincts.

Avantage clé : Qualité de joint inégalée

Le principal avantage est la création d'un joint extrêmement propre, solide et étanche. L'absence d'oxydes et de contaminants de flux se traduit par une liaison avec une intégrité structurelle supérieure et une finition propre et brillante qui ne nécessite aucun nettoyage post-processus.

Avantage clé : Assemblage de matériaux dissemblables

Parce que les matériaux parents ne sont pas fondus, le brasage sous vide est exceptionnellement efficace pour assembler des matériaux qui ne peuvent pas être soudés ensemble. Cela inclut l'assemblage de métaux à des céramiques (par exemple, acier à céramique) ou le collage de métaux très différents.

Limitation : Complexité et coût du processus

Les fours sous vide représentent un investissement en capital important. Le processus est également intrinsèquement un processus par lots, ce qui peut être plus lent et plus coûteux par pièce par rapport aux processus continus comme le soudage automatisé, en particulier pour la production à grand volume.

Limitation : Nécessite une conception précise

La dépendance à l'action capillaire signifie que l'espace ou le "jeu" entre les pièces à assembler est critique. Il doit être conçu et fabriqué avec des tolérances serrées pour garantir que le métal d'apport s'écoule correctement et remplit tout le joint.

Faire le bon choix pour votre objectif

Décider d'utiliser le brasage sous vide dépend entièrement des exigences de votre application.

- Si votre objectif principal est une intégrité et une propreté maximales du joint : Pour des applications telles que les implants médicaux, les composants aérospatiaux ou les équipements à ultra-vide, les joints sans oxyde et de haute pureté créés par le brasage sous vide sont souvent une nécessité.

- Si votre objectif principal est l'assemblage de matériaux dissemblables : Lorsque vous avez besoin de créer une liaison solide et fiable entre des matériaux comme un métal et une céramique, le brasage sous vide est l'une des méthodes les plus efficaces disponibles.

- Si votre objectif principal est un assemblage économique pour des applications standard : Pour la fabrication générale où une propreté suprême n'est pas critique, le soudage conventionnel ou le brasage au chalumeau est généralement un choix plus économique et plus rapide.

En fin de compte, le brasage sous vide est la solution définitive lorsque la résistance, la pureté et la précision du joint sont non négociables.

Tableau récapitulatif :

| Aspect | Brasage sous vide | Méthodes alternatives |

|---|---|---|

| Propreté du joint | Sans oxyde, sans flux, finition brillante | Peut nécessiter un nettoyage post-processus |

| Compatibilité des matériaux | Excellent pour les matériaux dissemblables (ex. : métal à céramique) | Limité par la soudabilité |

| Vitesse et coût du processus | Processus par lots, coût par pièce plus élevé | Souvent plus rapide et plus économique pour les grands volumes |

| Résistance du joint | Liaison intermétallique exceptionnellement solide et uniforme | Varie ; peut être plus faible ou présenter des incohérences |

Besoin d'un joint de haute intégrité pour votre application critique ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours sous vide avancées. Notre expertise garantit que votre processus de brasage sous vide fournit les liaisons sans oxyde, solides et propres que votre projet exige, en particulier lors de l'assemblage de matériaux difficiles.

Discutons de la manière dont nos fours à haute température et nos capacités de personnalisation approfondies peuvent répondre à vos exigences uniques.

Contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement