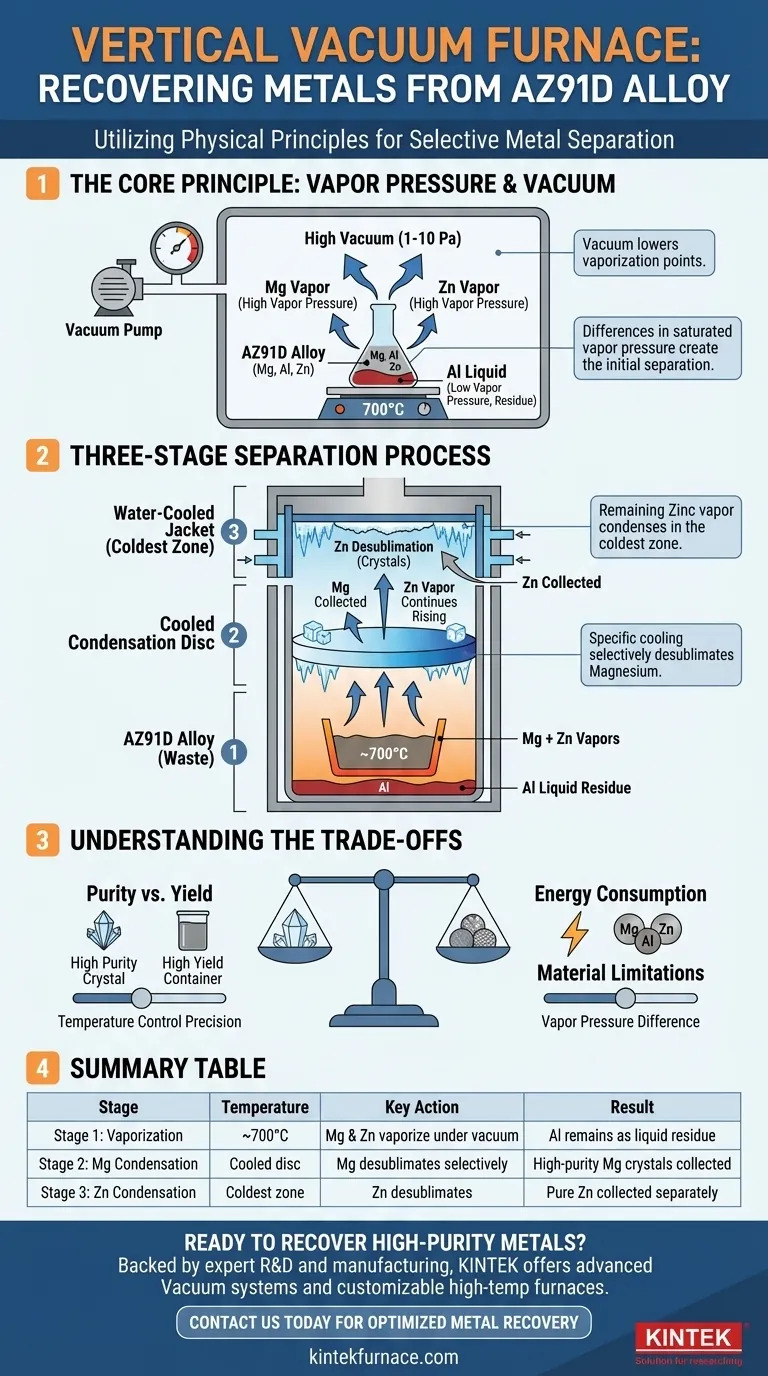

Un four à vide vertical sépare les métaux en exploitant leurs points d'ébullition uniques sous vide. Ce processus s'appuie sur le principe qu'à une température et une pression spécifiques, certains métaux se transformeront en gaz tandis que d'autres resteront liquides ou solides. Pour un alliage de magnésium comme l'AZ91D chauffé à 700°C sous vide poussé, les pressions de vapeur élevées du magnésium et du zinc les font se vaporiser, tandis que la pression de vapeur extrêmement faible de l'aluminium le force à rester en arrière. La vapeur métallique mixte monte ensuite et se condense sur des surfaces séparées et refroidies stratégiquement, permettant leur collecte individuelle.

L'ensemble de la séparation repose sur un puissant principe physique : différents éléments ont des tendances très différentes à devenir un gaz (pression de vapeur), et un vide amplifie considérablement ces différences. En créant un gradient de température contrôlé à l'intérieur du four, nous pouvons vaporiser sélectivement puis re-solidifier chaque métal à un endroit différent.

Le Principe Fondamental : Différentiel de Pression de Vapeur

L'efficacité de la distillation sous vide pour séparer les alliages n'est pas magique ; c'est une application directe de la physique fondamentale. Comprendre le concept de pression de vapeur est essentiel pour saisir le fonctionnement de cette technologie.

Qu'est-ce que la Pression de Vapeur Saturante ?

Chaque matériau a une tendance naturelle à s'évaporer, créant une vapeur qui exerce une certaine pression. C'est ce qu'on appelle la pression de vapeur saturante.

Cette pression dépend fortement de la température. Lorsque vous chauffez une substance, sa pression de vapeur augmente exponentiellement, la rendant plus volatile.

Le Rôle Crucial du Vide

L'atmosphère qui nous entoure exerce une pression, rendant plus difficile l'ébullition ou la sublimation des liquides ou des solides. En aspirant l'air du four pour créer un vide poussé (1-10 Pa), nous éliminons cette pression opposée.

Cela abaisse considérablement la température à laquelle les métaux se vaporisent. Un vide permet de "faire bouillir" des métaux comme le magnésium à une température beaucoup plus basse et plus économe en énergie.

Exploiter les Différences dans l'AZ91D

L'alliage AZ91D est principalement composé de magnésium (Mg), d'aluminium (Al) et de zinc (Zn). À la température de fonctionnement de 700°C sous vide, leurs pressions de vapeur sont considérablement différentes :

- Magnésium et Zinc : Ont des pressions de vapeur très élevées, ce qui les amène à se transformer facilement en état gazeux.

- Aluminium : A une pression de vapeur extrêmement faible, ce qui signifie qu'il reste un résidu liquide non volatil.

Cette différence initiale crée la première séparation, la plus fondamentale : les métaux volatils sont physiquement séparés des métaux non volatils.

Le Processus de Séparation en Trois Étapes

Le génie du four vertical réside dans la manière dont il utilise un gradient de température soigneusement conçu pour séparer les métaux en étapes après leur vaporisation.

Étape 1 : Vaporisation dans le Creuset

Le processus commence au bas du four. L'alliage AZ91D usagé est placé dans un creuset et chauffé à environ 700°C.

La combinaison de la chaleur élevée et de la basse pression provoque la sublimation ou l'évaporation du magnésium et du zinc, formant une vapeur métallique mixte qui commence à monter. L'aluminium, ainsi que d'autres impuretés traces, reste en arrière sous forme liquide.

Étape 2 : Condensation Sélective du Magnésium

Alors que la vapeur mixte de magnésium et de zinc monte, elle rencontre un disque de condensation spécifiquement refroidi. Ce disque est maintenu à une température précise, suffisamment froide pour que la vapeur de magnésium se désublime (passe directement de l'état gazeux à l'état solide).

Cependant, cette température est encore trop chaude pour que le zinc, plus volatil, ne condense. Par conséquent, des cristaux de magnésium de haute pureté se forment et s'accumulent sur ce premier disque.

Étape 3 : Collecte Finale du Zinc

La vapeur de zinc restante, ayant une pression de vapeur plus élevée, continue de voyager au-delà de la zone de collecte du magnésium.

Elle atteint finalement la partie la plus froide du four — la chemise supérieure refroidie à l'eau. Ici, la température est enfin suffisamment basse pour forcer la vapeur de zinc à se désublimer en métal solide, complétant ainsi la séparation des trois composants.

Comprendre les Compromis

Bien qu'élégant, ce processus est régi par un équilibre précis de paramètres physiques. Des déviations peuvent affecter la qualité et la quantité des métaux récupérés.

Pureté vs. Rendement

Obtenir une séparation parfaite nécessite un contrôle extrêmement précis de la température dans les zones de condensation. Si le disque de condensation du magnésium est trop froid, une partie du zinc pourrait se condenser avec lui, réduisant la pureté finale du magnésium. Inversement, si le disque est trop chaud, une partie de la vapeur de magnésium pourrait ne pas se condenser et passer, réduisant le rendement global.

Consommation d'Énergie

Créer un vide poussé et chauffer un four à 700°C sont deux processus très énergivores. La viabilité économique de l'opération dépend de l'équilibre entre le coût de l'énergie et la valeur marchande des métaux purs récupérés.

Limitations Matérielles

Cette méthode est exceptionnellement efficace pour les alliages comme l'AZ91D où les composants ont de grandes différences de pression de vapeur. Elle serait beaucoup moins efficace, voire totalement inadaptée, pour séparer des métaux ayant une volatilité très similaire, car une séparation nette par condensation serait presque impossible.

Faire le Bon Choix pour Votre Objectif

L'objectif opérationnel d'un four à vide vertical peut être ajusté en fonction du résultat souhaité.

- Si votre objectif principal est de récupérer du magnésium de haute pureté : Vous devez contrôler précisément la température de la première zone de condensation pour vous assurer que seul le magnésium se désublime.

- Si votre objectif principal est simplement d'éliminer l'aluminium : L'essentiel est d'appliquer suffisamment de chaleur sous vide pour vaporiser le mélange volatil Mg/Zn, laissant l'aluminium derrière sous forme de résidu.

- Si votre objectif principal est de maximiser l'efficacité globale : Vous devez optimiser l'ensemble du gradient de température pour équilibrer l'apport d'énergie avec le rendement et la pureté des trois métaux séparés.

En maîtrisant ces principes physiques, un four à vide vertical transforme un alliage complexe usagé en trois flux distincts de métaux purs de grande valeur.

Tableau Récapitulatif :

| Étape de Séparation | Température | Action Clé | Résultat |

|---|---|---|---|

| Étape 1 : Vaporisation | ~700°C | Le Mg et le Zn se vaporisent sous vide | L'Al reste sous forme de résidu liquide |

| Étape 2 : Condensation du Mg | Disque refroidi | Le Mg se désublime sélectivement | Cristaux de Mg de haute pureté collectés |

| Étape 3 : Condensation du Zn | Zone la plus froide (refroidie à l'eau) | Le Zn se désublime | Zn pur collecté séparément |

Prêt à récupérer des métaux de haute pureté à partir de vos déchets d'alliages avec précision ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide avancés et d'autres fours à haute température de laboratoire, tous personnalisables pour des besoins uniques. Nos fours à vide verticaux sont conçus pour maximiser le rendement et la pureté des métaux comme le magnésium, le zinc et l'aluminium.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus de récupération des métaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment les fours tubulaires rotatifs contribuent-ils à la science des matériaux et à l'ingénierie chimique ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Comment les fours tubulaires rotatifs sont-ils utilisés dans la production industrielle ? Améliorez l'efficacité grâce à un traitement thermique uniforme

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment la chaleur est-elle transférée aux tubes du four rotatif dans un four tubulaire rotatif ? Maîtrisez le chauffage uniforme pour vos matériaux