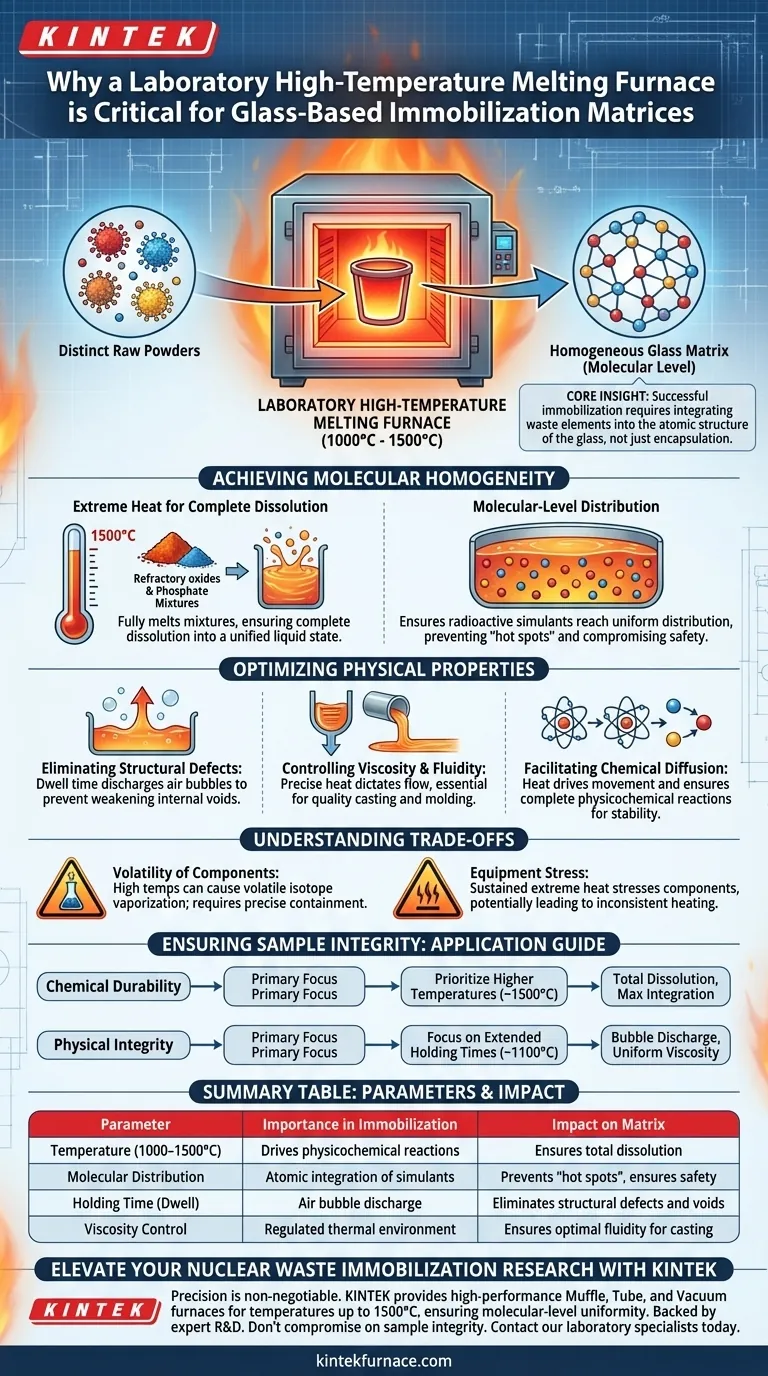

Un four de fusion à haute température de laboratoire est l'outil fondamental pour créer des matrices d'immobilisation efficaces à base de verre. Il fournit un environnement thermique strictement contrôlé, fonctionnant généralement entre 1000°C et 1500°C, ce qui est nécessaire pour faire fondre complètement les mélanges d'oxydes et de phosphates. Cette chaleur intense et régulée garantit que les simulants d'éléments radioactifs sont distribués uniformément au niveau moléculaire, une exigence pour produire des échantillons de solidification haute performance capables de contenir en toute sécurité des matériaux dangereux.

Idée clé : L'immobilisation réussie ne consiste pas simplement à encapsuler ; elle nécessite l'intégration des éléments de déchets dans la structure atomique du verre. Le four fournit l'énergie précise requise pour piloter les réactions physico-chimiques qui transforment des poudres brutes distinctes en une phase de verre unique, homogène et stable.

Atteindre l'homogénéité moléculaire

La nécessité d'une chaleur extrême

Pour immobiliser efficacement les simulants radioactifs, vous ne pouvez pas simplement les suspendre dans un liant ; ils doivent faire partie du réseau de verre.

Le four génère des températures allant jusqu'à 1500°C pour faire fondre complètement les mélanges réfractaires d'oxydes et de phosphates. Cela assure la dissolution complète des matières premières dans un état liquide unifié.

Distribution au niveau moléculaire

L'objectif principal de ce processus thermique est l'uniformité.

En maintenant des températures élevées, le four garantit que les simulants d'éléments radioactifs atteignent une distribution uniforme au niveau moléculaire dans le mélange fondu. Sans cela, le solide final aurait des "points chauds" de déchets concentrés, compromettant la sécurité et la stabilité de la matrice.

Optimisation des propriétés physiques

Élimination des défauts structurels

Une matrice de verre stable doit être exempte de vides et de faiblesses internes.

Le four permet des temps de maintien spécifiques, tels que 60 minutes à chaleur constante. Ce temps de séjour est crucial pour évacuer les bulles d'air internes qui, autrement, affaibliraient la structure finale.

Contrôle de la viscosité et de la fluidité

La qualité du moulage final dépend fortement des caractéristiques d'écoulement du verre en fusion.

Un contrôle précis de la température dicte la viscosité et la fluidité du mélange fondu. Si la température fluctue, la viscosité change, ce qui peut entraîner un mauvais moulage ou un remplissage incomplet de l'échantillon final.

Facilitation de la diffusion chimique

La chaleur entraîne le mouvement des atomes dans le mélange.

L'environnement contrôlé facilite la diffusion des composants chimiques dans tout le lot. Cette diffusion est essentielle pour la décomposition thermique et pour garantir que les réactions physico-chimiques nécessaires à la stabilisation des éléments de déchets se produisent complètement.

Comprendre les compromis

Bien que les fours à haute température soient essentiels, le recours au traitement thermique introduit des défis spécifiques qui doivent être gérés.

Volatilité des composants Le fonctionnement à des températures comprises entre 1000°C et 1500°C favorise une fusion complète, mais il peut également provoquer la vaporisation d'isotopes radioactifs volatils (tels que les simulants de césium ou de technétium). Un contrôle précis de la montée en température et un confinement sont nécessaires pour empêcher la perte de ces éléments avant leur immobilisation.

Contrainte de l'équipement La nécessité d'une chaleur extrême et soutenue soumet les éléments chauffants et les creusets à une contrainte immense. Un chauffage incohérent dû à la dégradation de l'équipement peut entraîner des gradients de température dans le mélange fondu, résultant en un produit non uniforme malgré des réglages corrects.

Assurer l'intégrité de l'échantillon

Comment appliquer cela à votre projet

La sélection du bon profil thermique est aussi importante que le four lui-même. Utilisez le guide suivant pour hiérarchiser vos paramètres de traitement :

- Si votre objectif principal est la durabilité chimique : Privilégiez des températures plus élevées (plus proches de 1500°C) pour assurer une dissolution complète des oxydes et une intégration moléculaire maximale des simulants de déchets.

- Si votre objectif principal est l'intégrité physique : Concentrez-vous sur des temps de maintien prolongés à des températures stables (environ 1100°C) pour permettre une décharge complète des bulles et une viscosité uniforme pour le moulage.

Le succès ultime de votre matrice d'immobilisation dépend de l'utilisation du four non seulement comme chauffant, mais comme instrument de précision pour la synthèse chimique.

Tableau récapitulatif :

| Paramètre | Importance dans l'immobilisation | Impact sur la matrice |

|---|---|---|

| Température (1000-1500°C) | Pilote les réactions physico-chimiques | Assure la dissolution complète des oxydes réfractaires |

| Distribution moléculaire | Intégration atomique des simulants | Prévient les "points chauds" et assure la sécurité |

| Temps de maintien (séjour) | Évacuation des bulles d'air | Élimine les défauts structurels et les vides |

| Contrôle de la viscosité | Environnement thermique régulé | Assure une fluidité optimale pour le moulage et la mise en forme |

Améliorez votre recherche sur l'immobilisation des déchets nucléaires avec KINTEK

La précision est non négociable lorsqu'il s'agit de simulants d'éléments radioactifs. KINTEK fournit des fours Muffle, Tube et sous vide haute performance spécialement conçus pour des températures allant jusqu'à 1500°C, garantissant l'uniformité au niveau moléculaire dont votre recherche a besoin.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour traiter les isotopes volatils et éliminer les gradients thermiques. Ne faites aucun compromis sur l'intégrité de l'échantillon.

Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver la solution thermique parfaite pour vos matrices d'immobilisation.

Guide Visuel

Références

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelle est la température élevée des fours sous vide ? Déverrouiller la chaleur extrême pour les matériaux avancés

- Quel rôle les fours sous vide jouent-ils dans la métallurgie des poudres ? Obtenir des pièces métalliques denses et de haute pureté

- Quel rôle joue un environnement de vide poussé pendant le processus SPS ? Optimiser la pureté dans les alliages à entropie moyenne

- Quelles conditions de procédé un four sous vide offre-t-il pour les céramiques Yb:YAG ? Configuration experte pour la pureté optique

- Comment le chauffage multi-zone est-il réalisé dans les fours sous vide ? Maîtriser le contrôle précis de la température pour un chauffage uniforme

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- Comment les fours de recuit sous vide sont-ils utilisés dans la fabrication de cellules solaires ? Améliorez l'efficacité grâce à un traitement thermique de précision

- Dans quelles industries le brasage sous vide de l'aluminium est-il couramment appliqué ? Essentiel pour l'aérospatial, l'automobile, l'électronique et le médical