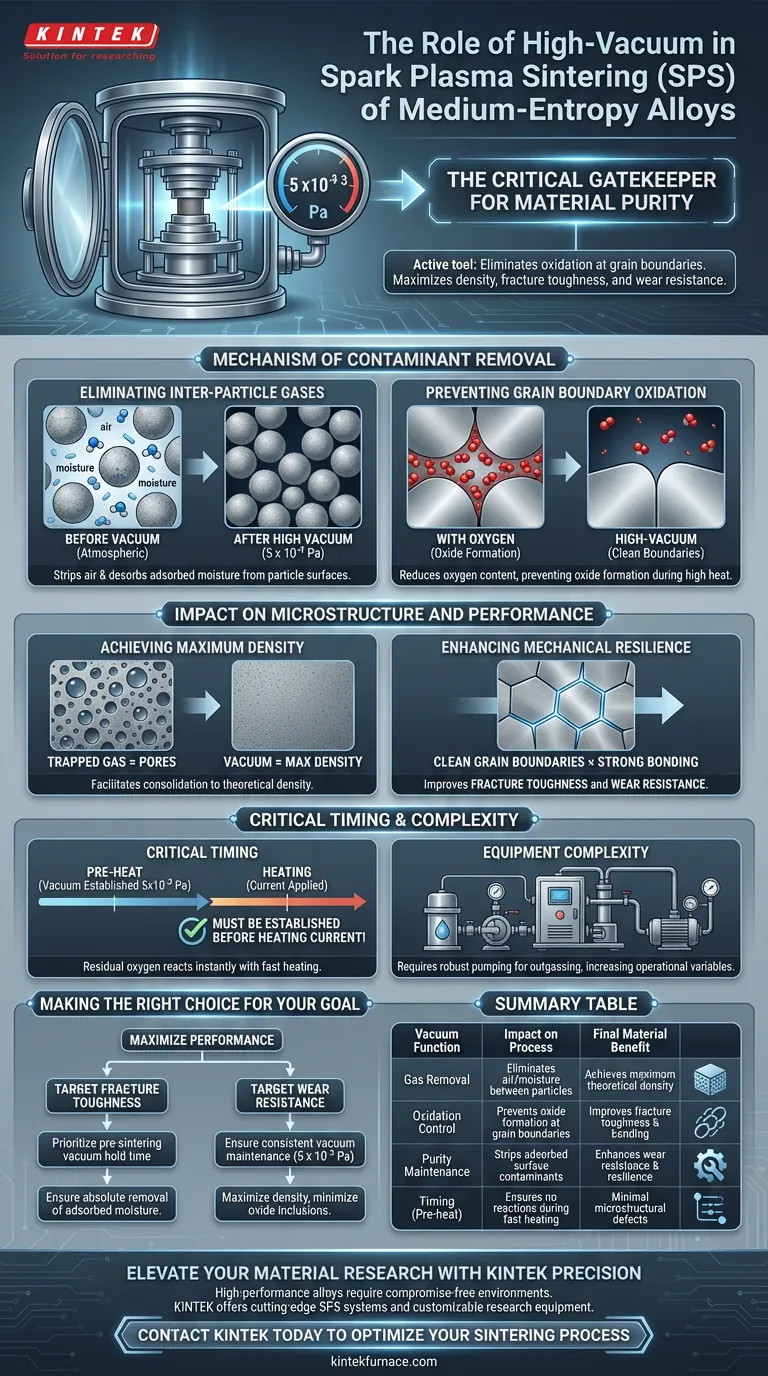

Un environnement de vide poussé est le gardien critique de la pureté des matériaux lors du frittage par plasma pulsé (SPS) des alliages à entropie moyenne. En établissant un niveau de vide spécifique de 5 x 10^-3 Pa avant le début du cycle de chauffage, le processus assure l'élimination complète de l'air et de l'humidité adsorbée piégée entre les particules de poudre.

Point essentiel L'environnement de vide n'est pas simplement une question de vide ; c'est un outil de traitement actif qui élimine l'oxydation aux joints de grains. En éliminant l'oxygène et l'humidité, le vide maximise la densité du corps fritté, ce qui se traduit directement par une ténacité à la rupture et une résistance à l'usure supérieures dans l'alliage final.

Le mécanisme d'élimination des contaminants

Élimination des gaz interparticulaires

La fonction principale du vide est d'évacuer les espaces physiques entre les poudres d'alliage brutes.

Avant que la température n'augmente, un niveau de vide de 5 x 10^-3 Pa est établi pour éliminer l'air atmosphérique.

Cette étape désorbe également l'humidité qui s'est adhérente à la surface des particules de poudre, garantissant que le matériau de départ est vierge.

Prévention de l'oxydation des joints de grains

La menace la plus importante pour les alliages à entropie moyenne pendant le frittage est la contamination par l'oxygène.

Si de l'oxygène est présent pendant la phase de haute température, il réagit avec les surfaces métalliques pour former des couches d'oxyde.

L'environnement de vide poussé réduit considérablement la teneur en oxygène, empêchant spécifiquement la formation de ces oxydes aux joints de grains.

Impact sur la microstructure et les performances

Atteindre la densité maximale

L'élimination des gaz est une condition préalable à l'obtention d'un matériau entièrement dense.

Les gaz piégés agissent comme une barrière à la densification, entraînant des pores ou des vides dans le produit final.

En fonctionnant sous vide poussé, le SPS facilite la consolidation des particules en un corps solide qui approche sa densité théorique.

Amélioration de la résilience mécanique

La propreté des joints de grains définit le succès mécanique de l'alliage.

Des joints propres, exempts d'oxydes fragiles, permettent une meilleure liaison atomique entre les grains.

Cette pureté microstructurale se traduit directement par des performances macroscopiques, améliorant spécifiquement la ténacité à la rupture et la résistance à l'usure.

Comprendre les compromis

Le moment critique de l'application du vide

Les avantages du vide sont perdus si le moment est incorrect.

Le vide doit être entièrement établi au niveau de 5 x 10^-3 Pa avant l'application du courant de chauffage.

Étant donné que le SPS utilise des vitesses de chauffage extrêmement rapides, tout oxygène résiduel présent au démarrage du courant réagira instantanément avec l'alliage, bloquant des défauts qui ne peuvent pas être éliminés plus tard.

Complexité de l'équipement

Le maintien d'un vide poussé ajoute des variables au processus de fabrication.

Il nécessite des systèmes de pompage robustes capables de gérer le dégazage des poudres sans perte de pression.

Bien que cela garantisse la qualité, cela augmente la complexité opérationnelle par rapport aux méthodes de frittage sans vide.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos alliages à entropie moyenne, vous devez aligner vos paramètres de traitement sur vos objectifs mécaniques.

- Si votre objectif principal est la ténacité à la rupture : Privilégiez le temps de maintien sous vide avant le frittage pour assurer l'élimination absolue de l'humidité adsorbée aux joints de grains.

- Si votre objectif principal est la résistance à l'usure : Assurez-vous que votre système de vide peut maintenir 5 x 10^-3 Pa de manière constante pour maximiser la densité finale et minimiser les inclusions d'oxyde.

Le véritable frittage haute performance repose non seulement sur la chaleur et la pression, mais aussi sur l'environnement vierge qui permet à la chimie du matériau de fonctionner sans interférence.

Tableau récapitulatif :

| Fonction du vide | Impact sur le processus | Bénéfice du matériau final |

|---|---|---|

| Élimination des gaz | Élimine l'air et l'humidité entre les particules | Atteint la densité théorique maximale |

| Contrôle de l'oxydation | Empêche la formation d'oxydes aux joints de grains | Améliore la ténacité à la rupture et la liaison |

| Maintien de la pureté | Élimine les contaminants de surface adsorbés | Améliore la résistance à l'usure et la résilience |

| Moment (avant chauffage) | Assure l'absence de réactions pendant le chauffage rapide | Défauts microstructuraux minimaux |

Élevez votre recherche de matériaux avec la précision KINTEK

Les alliages haute performance nécessitent un environnement sans compromis. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes de frittage par plasma pulsé (SPS) de pointe, ainsi que nos systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables selon vos besoins de recherche uniques.

Que vous visiez une ténacité à la rupture supérieure ou une densité maximale, notre équipement fournit la stabilité sous vide poussé (5 x 10^-3 Pa) essentielle à votre succès. Contactez KINTEK dès aujourd'hui pour optimiser votre processus de frittage et élever les performances de vos matériaux au niveau supérieur.

Guide Visuel

Références

- Yubo Zhao, Oleksandr Тіsov. Enhancing Reciprocating Wear Resistance of Co37Cr28Ni31Al2Ti2 Spark Plasma Sintered Medium-Entropy Alloy via TiC Addition. DOI: 10.3390/ma18020442

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages d'un four à arc électrique assisté par plasma ? Améliorez l'efficacité de votre réduction carbothermique

- Quelle est la signification de la différence de température d'hystérésis thermique (Xth) dans le frittage sous vide ? Contrôle du décalage thermique

- Quels sont les avantages du brasage sous vide par rapport au soudage ? Préserver l'intégrité des matériaux et obtenir des joints propres

- Quelles sont les principales applications des fours à vide ? Atteindre une qualité et des performances matérielles supérieures

- Quelle fonction essentielle le gaz argon remplit-il dans le frittage des céramiques Ti2AlN ? Assurer la pureté de phase et prévenir l'oxydation

- Quelles conditions expérimentales un four de recuit sous vide poussé offre-t-il ? Test de la stabilité de la barrière de diffusion

- Comment un four sous vide empêche-t-il l'oxydation des métaux ? Libérez la pureté et la résistance dans le traitement thermique

- Quelles sont les exigences clés pour le système de refroidissement d'un four de revenu sous vide ? Assurez un contrôle précis pour des résultats métallurgiques supérieurs