Dans la fabrication de cellules solaires, un four de recuit sous vide est un outil essentiel utilisé pour traiter thermiquement les tranches de silicium dans un environnement contrôlé et sans oxygène. Ce processus répare fondamentalement les dommages microscopiques au sein de la structure cristalline du silicium qui se produisent pendant la fabrication. En corrigeant ces défauts, le recuit améliore directement les propriétés électriques de la tranche, ce qui conduit à une cellule solaire avec une efficacité de conversion plus élevée et une plus grande stabilité à long terme.

Le but central du recuit sous vide n'est pas d'ajouter ou de construire, mais de réparer et d'affiner. Les processus de fabrication créent inévitablement des imperfections dans la tranche de silicium ; le recuit fournit l'énergie thermique contrôlée nécessaire pour corriger ces défauts, permettant à la cellule solaire finie d'atteindre son potentiel de performance maximal.

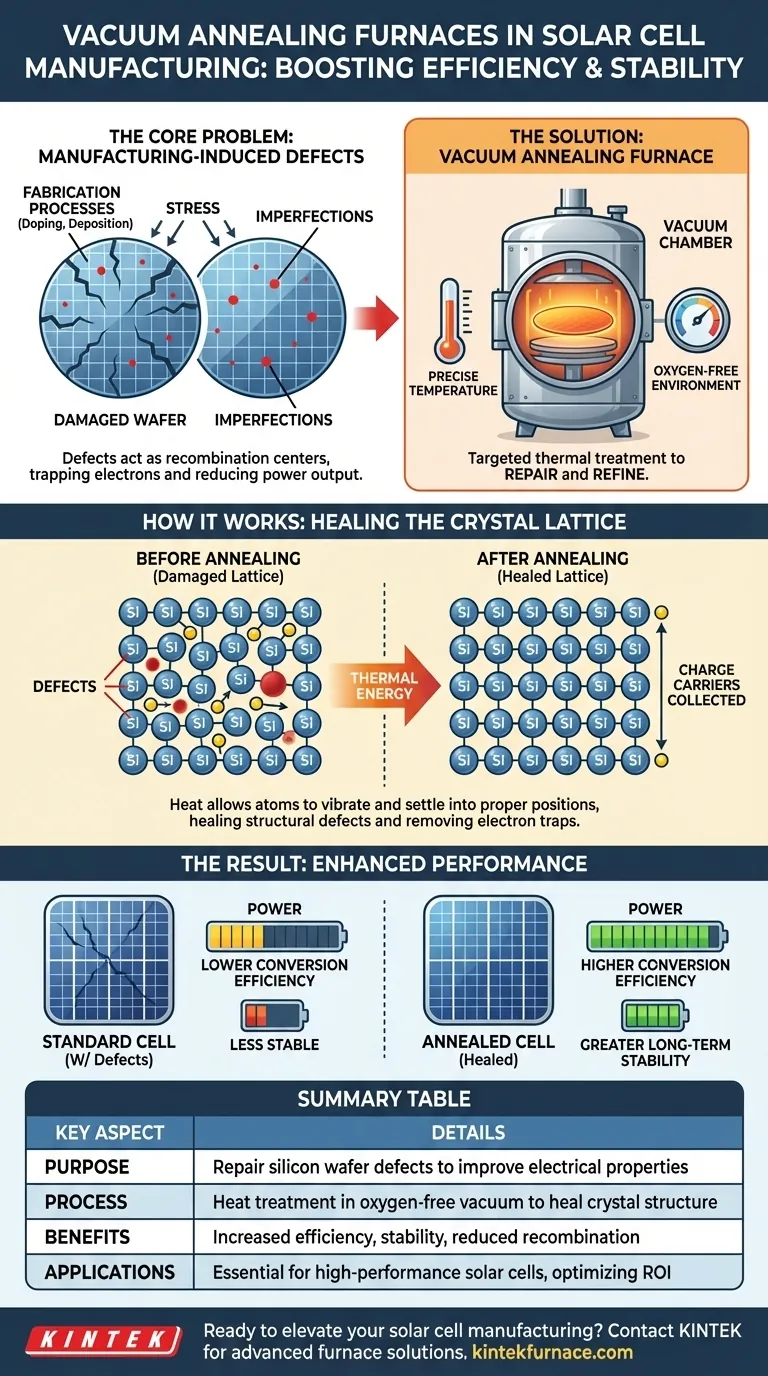

Le Problème Principal : Les Défauts Induits par la Fabrication

Pour comprendre pourquoi le recuit est nécessaire, nous devons d'abord examiner les imperfections créées lors des premières étapes de la production de cellules solaires.

Comment les Défauts sont Créés

Les tranches de silicium utilisées pour les cellules solaires subissent plusieurs processus agressifs, tels que l'implantation ionique (dopage) et le dépôt de divers films.

Ces étapes, bien qu'essentielles, introduisent un stress significatif et créent des défauts ponctuels, des dislocations ou des impuretés au sein du réseau cristallin hautement ordonné du silicium.

L'Impact des Défauts sur la Performance

Chaque défaut agit comme un "centre de recombinaison" – un piège qui peut capturer les électrons générés lorsque la lumière du soleil frappe la cellule.

Lorsqu'un électron est piégé, il ne peut pas contribuer au courant électrique. Les défauts généralisés créent donc un goulot d'étranglement majeur, réduisant considérablement la puissance de sortie et l'efficacité globales de la cellule.

Comment le Recuit Sous Vide Résout le Problème

Le recuit sous vide est un traitement thermique ciblé conçu spécifiquement pour inverser ces dommages et restaurer l'intégrité du cristal de silicium.

Le Principe du Recuit

Le processus implique de chauffer la tranche à une température précise, généralement inférieure au point de fusion du silicium. Cette chaleur fournit de l'énergie thermique aux atomes de silicium.

Cette énergie permet aux atomes de vibrer et de se déplacer légèrement, leur permettant de se réinstaller dans leurs positions appropriées, de faible énergie, dans le réseau cristallin. Cela "guérit" efficacement les défauts structurels.

Le Rôle Critique du Vide

L'exécution de ce processus sous vide est non négociable. À des températures élevées, le silicium est très réactif avec l'oxygène et d'autres gaz atmosphériques.

Un vide empêche ces contaminants de réagir avec la surface de la tranche, ce qui formerait autrement une couche d'oxyde indésirable ou introduirait de nouvelles impuretés, annulant le but de la réparation.

Le Résultat : Efficacité et Stabilité Améliorées

Avec le réseau cristallin réparé, il y a beaucoup moins de "pièges" pour capturer les électrons. Plus de porteurs de charge sont libres d'être collectés sous forme de courant électrique.

Cela se traduit directement par une augmentation mesurable de l'efficacité de conversion de la cellule solaire et assure une performance plus fiable et stable tout au long de la durée de vie de la cellule.

Comprendre les Alternatives et les Compromis

Le recuit sous vide n'est qu'une des nombreuses étapes de traitement thermique dans la fabrication de cellules solaires, chacune ayant un but distinct.

Recuit vs. Autres Processus de Four

Il est important de distinguer le recuit des autres applications de four. Les fours CVD (Dépôt Chimique en Phase Vapeur) sont utilisés pour déposer de nouvelles couches de matériau sur la tranche, telles que des revêtements antireflets. Les fours à atmosphère peuvent être utilisés pour des processus comme le frittage, qui lie les contacts métalliques au silicium.

En revanche, le recuit est une étape de raffinement. Son seul but est d'améliorer la qualité de la tranche de silicium existante, et non d'y ajouter de nouveaux matériaux.

L'Analyse Coût-Bénéfice

L'ajout d'une étape de recuit augmente la complexité, le temps et le coût de la ligne de fabrication. Cela nécessite un investissement en capital dans le four et ajoute aux dépenses d'exploitation par tranche.

Cependant, pour les cellules solaires à haute performance, ce coût est facilement justifié. Le gain significatif en efficacité et l'augmentation du rendement des cellules de premier ordre offrent un retour sur investissement qui l'emporte sur la dépense initiale.

Comment Appliquer Cette Connaissance

La décision de mettre en œuvre ou d'optimiser un processus de recuit dépend entièrement de vos objectifs de production.

- Si votre objectif principal est d'atteindre une efficacité cellulaire maximale : Une étape de recuit sous vide soigneusement contrôlée est essentielle pour minimiser les pertes par recombinaison et libérer tout le potentiel électrique de la tranche.

- Si votre objectif principal est de minimiser les coûts de production : Vous pourriez envisager des cycles de recuit à plus basse température ou de plus courte durée qui offrent toujours un gain d'efficacité significatif sans maximiser le temps de processus et la consommation d'énergie.

En fin de compte, le recuit sous vide est le lien crucial qui transforme une tranche physiquement stressée et imparfaite en un dispositif très efficace et stable pour générer de l'énergie propre.

Tableau Récapitulatif :

| Aspect Clé | Détails |

|---|---|

| Objectif | Réparer les défauts des tranches de silicium provenant de la fabrication pour améliorer les propriétés électriques |

| Processus | Traitement thermique sous vide sans oxygène pour prévenir la contamination et réparer la structure cristalline |

| Avantages | Efficacité de conversion accrue, plus grande stabilité, recombinaison d'électrons réduite |

| Applications | Essentiel pour la production de cellules solaires haute performance, optimisant le rendement et le retour sur investissement |

Prêt à élever votre fabrication de cellules solaires avec un traitement thermique de précision ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours de recuit sous vide adaptés peuvent stimuler votre efficacité et votre stabilité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction principale d'un four de frittage sous vide dans la production de carbure cémenté ? Atteindre une densité maximale

- Pourquoi un four à vide de laboratoire avec protection à l'azote est-il utilisé pour la déshydratation de l'alumine ? Assurer des surfaces de haute pureté

- Quel est le but de l'utilisation de fours à vide industriels pour l'aluminium 3003mod ? Optimisation du revenu H14 et des contraintes matérielles

- Comment un système de pompe à vide poussé facilite-t-il la synthèse de rhénates à base de calcium de haute qualité ? Synthèse experte

- Comment le frittage sous vide contribue-t-il à la purification des matériaux ? Obtenez une pureté et des performances supérieures.

- Qu'est-ce qui rend les fours à vide plus efficaces que les fours conventionnels ? Libérez un traitement thermique et des économies d'énergie supérieurs

- Quelles industries utilisent couramment les refroidisseurs de fours sous vide ? Découvrez les applications clés dans l'aérospatiale, les semi-conducteurs et plus encore

- Quelles industries bénéficient des fours sous vide ? Atteignez la perfection des matériaux pour l'aérospatiale, le médical, et bien plus encore.