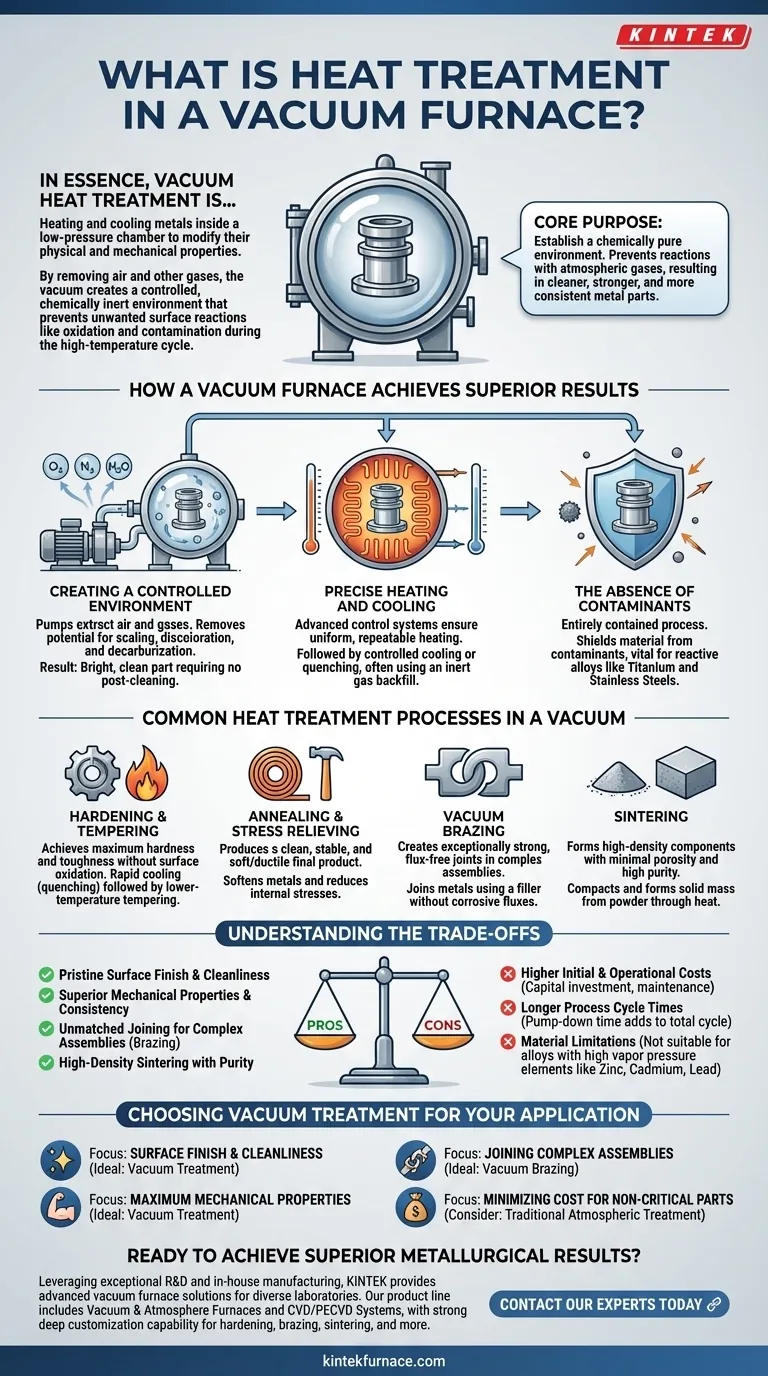

En substance, le traitement thermique sous vide est le processus de chauffage et de refroidissement des métaux à l'intérieur d'une chambre à basse pression pour modifier leurs propriétés physiques et mécaniques. En éliminant l'air et d'autres gaz, le vide crée un environnement contrôlé et chimiquement inerte qui empêche les réactions de surface indésirables comme l'oxydation et la contamination pendant le cycle à haute température.

L'objectif principal de l'utilisation du vide n'est pas simplement de créer un espace vide, mais d'établir un environnement chimiquement pur. Cela empêche les réactions avec les gaz atmosphériques, ce qui donne des pièces métalliques plus propres, plus solides et plus uniformes par rapport aux méthodes de four traditionnelles.

Comment un four sous vide permet d'obtenir des résultats supérieurs

Un four sous vide fonctionne sur un principe de contrôle. En éliminant la variable imprévisible de l'air atmosphérique, il permet une précision inégalée dans les processus métallurgiques.

Création d'un environnement contrôlé

Le processus commence par l'utilisation de pompes puissantes pour extraire l'air d'une chambre scellée. Cette élimination de l'oxygène, de l'azote et de la vapeur d'eau est essentielle, car ces gaz peuvent réagir avec les surfaces métalliques chaudes, provoquant l'écaillage, la décoloration et la décarburation.

Le résultat est une pièce brillante et propre qui ne nécessite souvent aucun nettoyage ou finition de surface ultérieur.

Chauffage et refroidissement précis

Une fois le vide établi, des éléments chauffants internes augmentent la température du matériau. Des systèmes de contrôle avancés garantissent que ce chauffage est extrêmement uniforme sur l'ensemble de la pièce et hautement reproductible d'un cycle à l'autre.

Cette précision est essentielle pour obtenir des structures et des propriétés métallurgiques spécifiques et ciblées de manière cohérente. Après le cycle de chauffage, un refroidissement ou une trempe contrôlée peut être effectué, souvent en utilisant un remplissage de gaz inerte pour extraire rapidement la chaleur.

L'absence de contaminants

Comme le processus est entièrement confiné, le matériau est protégé de tout contaminant présent dans une atmosphère de four typique. Ceci est vital pour les alliages réactifs et à haute performance comme le titane, les superalliages et certains aciers inoxydables.

Processus de traitement thermique courants sous vide

La polyvalence d'un four sous vide lui permet d'effectuer un large éventail de processus thermiques, souvent avec de meilleurs résultats que leurs homologues atmosphériques.

Trempe et revenu

La trempe consiste à chauffer un acier à une température critique, puis à le refroidir rapidement (trempe) pour créer une structure très dure et cassante. Le revenu est un traitement ultérieur à basse température qui réduit cette fragilité et confère de la ténacité. Le traitement sous vide garantit que ces propriétés sont développées sans oxydation de surface nuisible.

Recuit et relaxation des contraintes

Le recuit est un processus utilisé pour adoucir les métaux, augmenter leur ductilité et affiner leur structure granulaire. La relaxation des contraintes est un processus similaire, à plus basse température, qui réduit les contraintes internes causées par des opérations de fabrication comme le soudage ou l'usinage. Un vide garantit que ces processus aboutissent à un produit final propre et stable.

Brasage sous vide

Le brasage sous vide est une méthode de premier ordre pour assembler les métaux. Il utilise un métal d'apport pour créer une liaison métallurgique solide entre les composants. L'exécution de cette opération sous vide élimine le besoin de flux chimiques corrosifs, produisant des joints exceptionnellement propres et solides, en particulier dans les assemblages complexes ou de grande valeur.

Frittage

Le frittage est le processus de compactage et de formation d'une masse solide de matériau à partir de poudre par la chaleur sans la faire fondre jusqu'à la liquéfaction. Le frittage sous vide est utilisé pour produire des composants de haute densité avec une porosité minimale et une excellente pureté du matériau.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre une décision éclairée.

Coûts initiaux et opérationnels plus élevés

Les fours sous vide représentent un investissement en capital important par rapport aux fours atmosphériques conventionnels. Leur complexité, y compris les pompes à vide et les systèmes de contrôle sophistiqués, entraîne également des coûts de maintenance et d'exploitation plus élevés.

Temps de cycle de processus plus longs

Le temps nécessaire pour pomper la chambre jusqu'au niveau de vide cible s'ajoute au temps de cycle global. Pour les pièces à grand volume et à faible marge, cela peut constituer un désavantage économique important par rapport aux processus atmosphériques plus rapides.

Limitations des matériaux et des processus

Certains matériaux ne conviennent pas au traitement sous vide. Par exemple, les alliages contenant des éléments à haute pression de vapeur (comme le zinc, le cadmium ou le plomb) peuvent dégazer et contaminer le four et les pièces en cours de traitement.

Choisir le traitement sous vide pour votre application

La décision d'utiliser un four sous vide doit être dictée par les exigences finales de votre composant.

- Si votre objectif principal est la finition de surface et la propreté : Le traitement sous vide est idéal, car il prévient l'oxydation et élimine souvent le besoin de nettoyage post-processus.

- Si votre objectif principal est d'atteindre des propriétés mécaniques maximales : Le contrôle précis et l'environnement pur d'un four sous vide offrent des résultats métallurgiques très cohérents et supérieurs.

- Si votre objectif principal est l'assemblage de pièces complexes : Le brasage sous vide offre une solution inégalée pour créer des joints solides et sans flux dans des pièces complexes.

- Si votre objectif principal est de minimiser les coûts pour les pièces non critiques : Le traitement thermique atmosphérique traditionnel peut être un choix plus économique si une surface impeccable n'est pas requise.

En comprenant ses principes, vous pouvez tirer parti du traitement thermique sous vide pour atteindre un niveau de qualité et de performance tout simplement inaccessible dans une atmosphère conventionnelle.

Tableau récapitulatif :

| Processus | Avantage clé sous vide |

|---|---|

| Trempe et revenu | Atteint une dureté et une ténacité maximales sans oxydation de surface. |

| Recuit et relaxation des contraintes | Produit un produit final propre, stable et doux/ductile. |

| Brasage sous vide | Crée des joints exceptionnellement solides et sans flux dans des assemblages complexes. |

| Frittage | Forme des composants de haute densité avec une porosité minimale et une grande pureté. |

Prêt à obtenir des résultats métallurgiques supérieurs avec des finitions de surface impeccables ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours sous vide. Notre gamme de produits, y compris les fours sous vide et à atmosphère et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques pour la trempe, le brasage, le frittage, et plus encore.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four sous vide KINTEK peut améliorer votre processus et offrir une qualité inégalée pour vos alliages haute performance et vos composants critiques.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus