Le traitement efficace des nanomatériaux synthétisés repose fortement sur un traitement post-synthèse contrôlé. Un four de séchage de laboratoire est strictement nécessaire pour éliminer l'humidité résiduelle adhérant à la surface des nanoparticules d'oxyde de fer dopées au cobalt et au zirconium après le processus de lavage. Cet environnement contrôlé est essentiel pour prévenir la dégradation des propriétés physiques et chimiques du matériau avant qu'il puisse être utilisé ou analysé.

L'objectif principal du four de séchage n'est pas simplement la déshydratation ; c'est la préservation structurelle. En éliminant l'humidité dans des conditions réglementées, vous évitez l'agglomération irréversible et l'oxydation de surface, garantissant que la nanopoudre conserve la fluidité et la pureté requises pour une caractérisation précise.

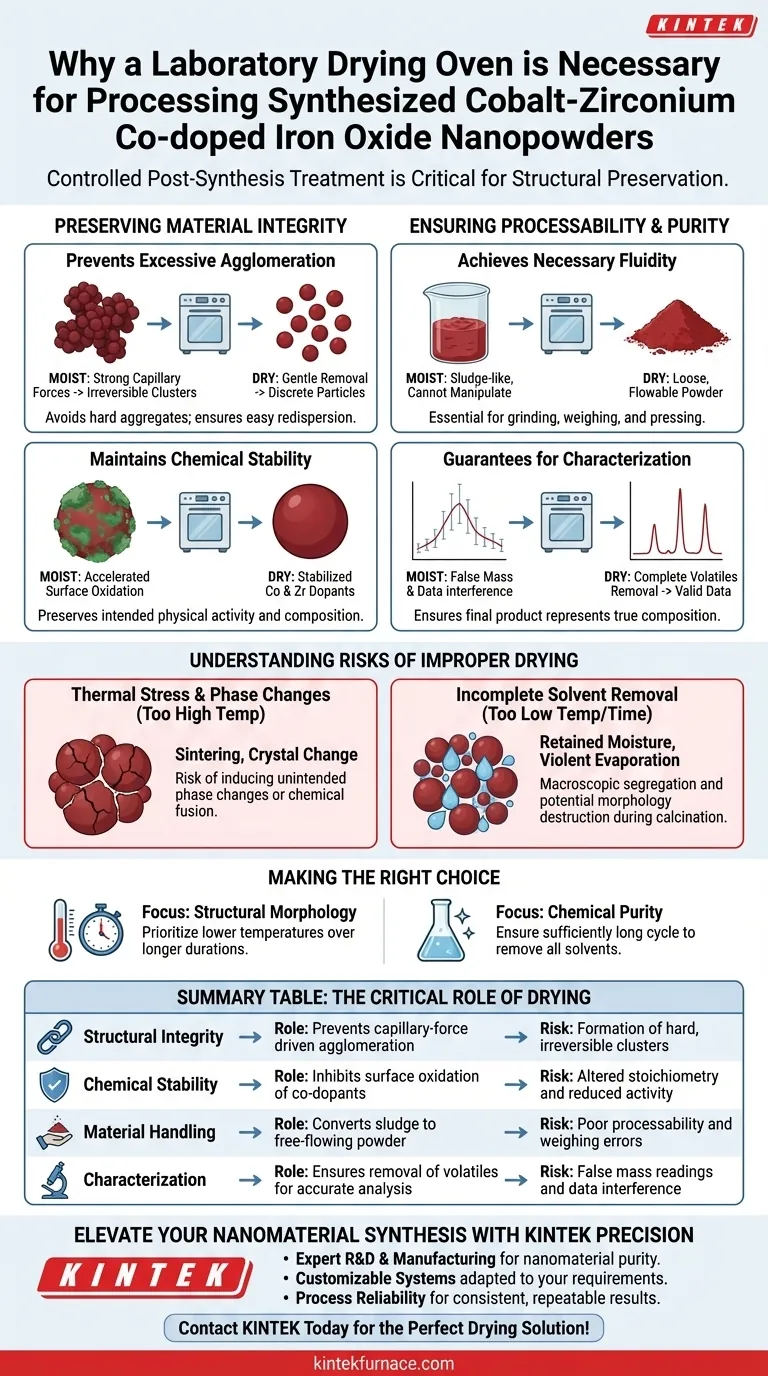

Préservation de l'intégrité du matériau

Prévention de l'agglomération excessive

Les nanoparticules ont une énergie de surface élevée et sont naturellement sujettes au mottage. L'humidité résiduelle agit comme un agent de liaison, créant des forces capillaires qui attirent les particules les unes vers les autres pour former de grands amas irréguliers.

Un four de séchage de laboratoire élimine cette humidité en douceur. Cela garantit que les particules restent discrètes plutôt que de fusionner en agrégats durs difficiles à redisperser.

Maintien de la stabilité chimique

Les matériaux à base d'oxyde de fer peuvent être sensibles aux conditions environnementales. Laisser les nanopoudres humides pendant de longues périodes peut accélérer l'oxydation de surface ou des réactions chimiques indésirables.

Un séchage rapide et contrôlé atténue ce risque. Il stabilise la composition chimique des dopants de cobalt et de zirconium, préservant ainsi l'activité physique prévue du matériau.

Assurer la traitabilité et la pureté

Obtenir la fluidité nécessaire

Pour qu'une nanopoudre soit utile, elle doit posséder des caractéristiques de manipulation spécifiques. Une poudre humide est pâteuse et impossible à manipuler avec précision.

Le processus de séchage transforme le précipité lavé en une poudre lâche et fluide. Cette fluidité est essentielle pour les étapes de traitement ultérieures, telles que le broyage, la pesée ou le pressage.

Garanties pour la caractérisation

Les techniques analytiques nécessitent une grande pureté pour donner des données valides. Tout solvant ou eau restant contribue à une masse fausse et peut interférer avec l'analyse spectroscopique ou thermique.

En assurant l'élimination complète des substances volatiles, le four de séchage garantit que le produit final représente la véritable composition du matériau synthétisé.

Comprendre les risques d'un séchage inapproprié

Bien que le four de séchage soit essentiel, les paramètres doivent être choisis avec soin pour éviter les effets secondaires indésirables.

Contraintes thermiques et changements de phase

Si la température de séchage est réglée trop haut, vous risquez d'induire des changements de phase dans la structure cristalline de l'oxyde de fer. Une chaleur excessive peut également provoquer un "frittage", où les particules fusionnent chimiquement plutôt que de simplement s'agglomérer physiquement.

Élimination incomplète du solvant

Inversement, un temps ou une température de séchage insuffisants entraînent une rétention d'humidité. Cela peut entraîner une ségrégation macroscopique des composants ou une évaporation violente lors d'une calcination ultérieure à haute température, détruisant potentiellement la morphologie du matériau.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos nanopoudres d'oxyde de fer dopées au cobalt-zirconium, adaptez votre approche de séchage à vos besoins analytiques spécifiques.

- Si votre objectif principal est la morphologie structurelle : Privilégiez les températures plus basses sur des durées plus longues pour éliminer l'humidité sans induire de frittage thermique ou de croissance de particules.

- Si votre objectif principal est la pureté chimique : Assurez-vous que le cycle de séchage est suffisamment long pour éliminer toute trace de solvants de lavage, ce qui garantit une analyse stœchiométrique précise.

Le séchage contrôlé est le pont critique entre la synthèse chimique brute et un nanomatériau fiable et fonctionnel.

Tableau récapitulatif :

| Objectif du processus | Rôle du four de séchage | Risque d'omission |

|---|---|---|

| Intégrité structurelle | Prévient l'agglomération due aux forces capillaires | Formation d'amas durs et irréversibles |

| Stabilité chimique | Inhibe l'oxydation de surface des co-dopants | Stœchiométrie altérée et activité réduite |

| Manipulation du matériau | Transforme la pâte en poudre fluide | Mauvaise traitabilité et erreurs de pesée |

| Caractérisation | Assure l'élimination des volatils pour une analyse précise | Lectures de masse fausses et interférences de données |

Améliorez votre synthèse de nanomatériaux avec la précision KINTEK

Le maintien de l'intégrité structurelle des nanopoudres avancées comme l'oxyde de fer dopé au cobalt-zirconium nécessite un contrôle thermique précis que seul un équipement conçu par des experts peut fournir. KINTEK permet aux chercheurs et aux fabricants d'accéder à des solutions de laboratoire haute performance, y compris des systèmes spécialisés de muffles, de tubes et sous vide, adaptés aux processus délicats de séchage et de calcination.

Notre valeur pour vous :

- R&D et fabrication expertes : Accédez à une technologie thermique de pointe conçue pour la pureté des nanomatériaux.

- Systèmes personnalisables : Nous adaptons nos fours pour répondre à vos exigences uniques de température et d'atmosphère.

- Fiabilité des processus : Assurez des résultats constants et reproductibles pour éviter le frittage et les changements de phase.

Ne laissez pas un séchage inapproprié compromettre vos recherches. Contactez KINTEK dès aujourd'hui pour trouver la solution de séchage parfaite pour vos besoins de laboratoire !

Guide Visuel

Références

- Saba Yaqoob, Alberto D’Amore. Magnetic and Dielectric Properties of Cobalt and Zirconium Co-Doped Iron Oxide Nanoparticles via the Hydrothermal Synthesis Approach. DOI: 10.3390/jcs9010032

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel type d'environnement de réaction est requis pour la synthèse de verres chalcogénures Ge-Se-Tl-Sb ? | KINTEK

- Quelle est la fonction spécifique des appareils de chauffage électrique de laboratoire dans le stockage d'hydrogène à l'état solide ? Optimiser la gestion thermique

- Quel est le but de l'utilisation d'une étuve de séchage à circulation d'air forcée électrique de laboratoire dans le prétraitement des boues ? Efficacité et précision

- Pourquoi est-il essentiel de maintenir un environnement entre 80 et 120°C ? Optimisez votre traitement de déformation plastique

- Quel rôle joue une étuve de séchage sous vide de laboratoire dans la préparation du graphite expansé modifié ? Assurer la stabilité chimique

- Quels sont les avantages techniques d'un four à rouleaux à canal unique ? Optimisez vos cycles de frittage rapides

- Pourquoi un système de chauffage à température contrôlée est-il requis pour la cuisson des électrodes en argent ? Assurer des contacts ohmiques de précision

- Pourquoi le contrôle de température par paliers sur une plaque chauffante de laboratoire est-il nécessaire pour sécher les couches actives de capteurs ? Améliorer la précision