Un four tubulaire horizontal est l'instrument idéal pour la torréfaction car il établit un environnement précis et sans oxygène, nécessaire pour transformer le combustible dérivé des déchets (CDD) en une source d'énergie de haute qualité. En traitant le matériau à des températures comprises entre 250 °C et 300 °C sous une atmosphère d'azote sec, le four facilite une décomposition thermique contrôlée qui modifie fondamentalement les propriétés du combustible sans le brûler.

L'objectif principal de l'utilisation d'un four tubulaire horizontal est de standardiser un matériau résiduel imprévisible en un combustible industriel stable. En éliminant l'humidité et les composés volatils oxygénés, il augmente la densité énergétique et l'hydrophobicité, permettant aux CDD d'imiter le comportement de combustion du charbon dans des applications critiques comme les hauts fourneaux.

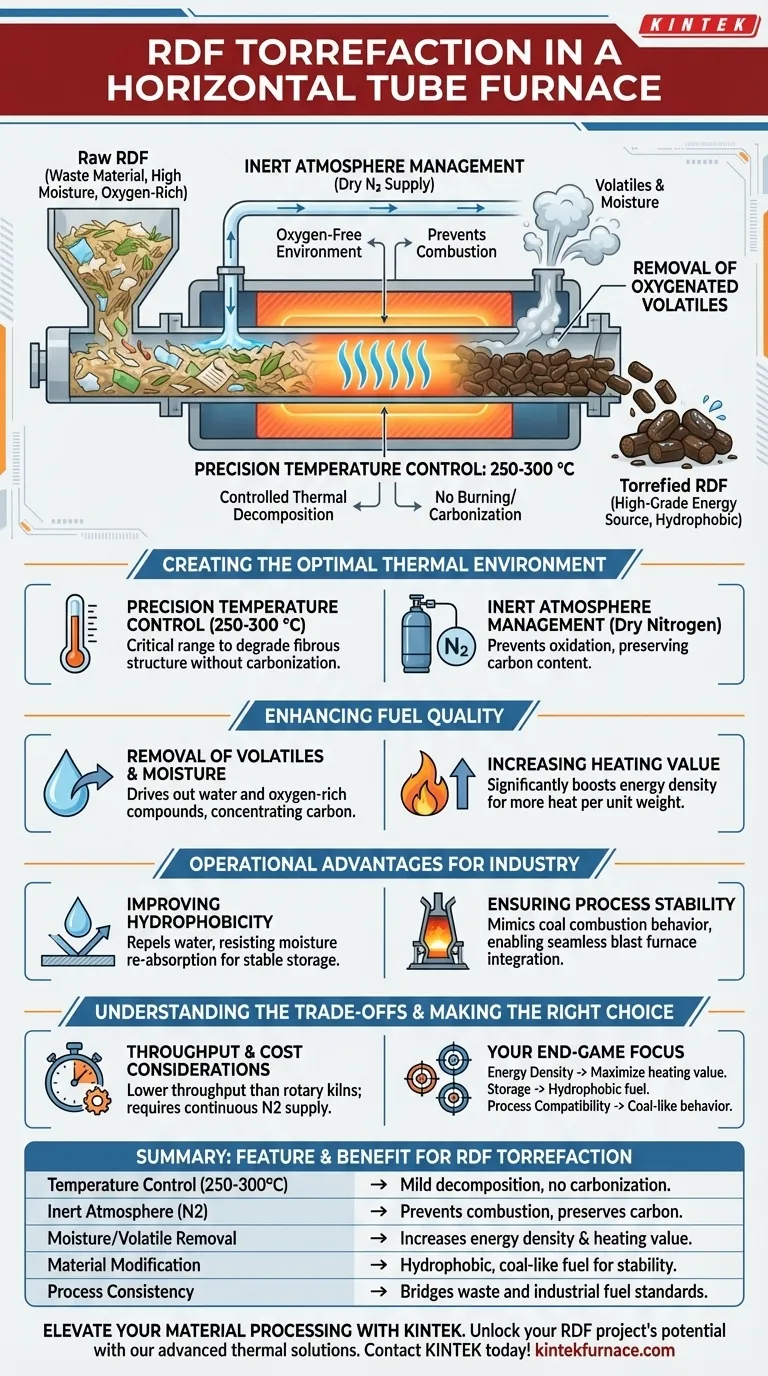

Créer l'environnement thermique optimal

Contrôle précis de la température

Le four tubulaire horizontal est spécifiquement conçu pour maintenir une plage de température stricte de 250-300 °C.

Cette plage est essentielle pour la torréfaction. Elle est suffisamment chaude pour dégrader la structure fibreuse des déchets, mais suffisamment froide pour éviter la carbonisation ou la combustion complète.

Gestion de l'atmosphère inerte

L'équipement fonctionne sous une atmosphère d'azote sec.

Cela empêche les CDD de réagir avec l'oxygène. Au lieu de brûler, le matériau subit une décomposition thermique douce, assurant la préservation du carbone tout en éliminant les éléments moins désirables.

Améliorer la qualité du combustible

Élimination des volatils et de l'humidité

Le processus vise à éliminer l'excès d'humidité et à décomposer les volatils oxygénés.

Les CDD bruts contiennent souvent une quantité importante d'eau et de composés riches en oxygène qui diluent leur potentiel énergétique. Le four les élimine, laissant un produit plus riche en carbone.

Augmentation du pouvoir calorifique

En concentrant la teneur en carbone, le four augmente considérablement la densité énergétique du combustible.

Le matériau résultant possède un pouvoir calorifique beaucoup plus élevé que les CDD bruts. Cela en fait une source de combustible plus puissante, capable de générer plus de chaleur par unité de poids.

Avantages opérationnels pour l'industrie

Amélioration de l'hydrophobicité

Le traitement thermique rend les CDD hydrophobes, c'est-à-dire qu'ils repoussent l'eau.

Contrairement aux déchets bruts qui agissent comme une éponge, les CDD torréfiés résistent à la réabsorption d'humidité de l'air. Cela rend le stockage et le transport beaucoup plus stables et efficaces.

Assurer la stabilité du processus

Le combustible traité présente des caractéristiques de pyrolyse remarquablement similaires à celles du charbon traditionnel.

Pour les industries utilisant des hauts fourneaux, c'est le bénéfice le plus critique. Il permet aux opérateurs de passer du charbon aux CDD avec un impact minimal sur la stabilité du processus, car les combustibles se comportent de manière similaire pendant la combustion.

Comprendre les compromis

Limitations de débit

Les fours tubulaires horizontaux offrent un contrôle exceptionnel, mais leur débit est généralement inférieur à celui des fours rotatifs à grande échelle.

Ils sont souvent mieux adaptés aux opérations à l'échelle pilote ou aux traitements par lots précis plutôt qu'au traitement massif et continu des déchets municipaux.

Exigences en matière de gaz inerte

La dépendance à l'égard d'un approvisionnement continu en azote sec ajoute une couche de coût opérationnel et logistique.

Le maintien de cette atmosphère est non négociable ; si de l'oxygène pénètre dans le tube, le processus de torréfaction échoue, ce qui peut entraîner une combustion ou une qualité de combustible incohérente.

Faire le bon choix pour votre objectif

Lors de l'évaluation de l'utilisation d'un four tubulaire horizontal pour les CDD, tenez compte de vos exigences spécifiques en matière de résultats finaux :

- Si votre objectif principal est la densité énergétique : Le four est essentiel pour éliminer les volatils oxygénés afin de maximiser le pouvoir calorifique par kilogramme.

- Si votre objectif principal est la logistique de stockage : Le traitement est nécessaire pour créer un combustible hydrophobe qui ne se dégradera pas ou ne pourrira pas pendant le stockage à long terme.

- Si votre objectif principal est la compatibilité du processus : La torréfaction contrôlée est le seul moyen de garantir que les CDD se comportent comme du charbon, protégeant ainsi vos opérations de hauts fourneaux contre l'instabilité.

Le four tubulaire horizontal comble efficacement le fossé entre les flux de déchets variables et la rigueur de cohérence requise par l'industrie lourde.

Tableau récapitulatif :

| Caractéristique | Bénéfice pour la torréfaction des CDD |

|---|---|

| Contrôle de la température (250-300 °C) | Assure une décomposition thermique douce sans carbonisation. |

| Atmosphère inerte (N2) | Prévient la combustion et préserve la teneur en carbone. |

| Élimination de l'humidité/des volatils | Augmente la densité énergétique et le pouvoir calorifique. |

| Modification du matériau | Produit un combustible hydrophobe, similaire au charbon, pour un stockage stable. |

| Cohérence du processus | Comble le fossé entre les déchets variables et les normes industrielles de combustible. |

Élevez votre traitement de matériaux avec KINTEK

Libérez tout le potentiel de vos projets de combustibles dérivés des déchets (CDD) avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes haute performance tubulaires horizontaux, rotatifs, sous vide et CVD adaptés à vos besoins spécifiques de torréfaction. Que vous ayez besoin d'un contrôle précis à l'échelle pilote ou de fours à haute température personnalisables pour laboratoire, notre équipement garantit une densité énergétique et une stabilité de combustible maximales pour vos applications de valorisation énergétique des déchets.

Prêt à optimiser la qualité de votre combustible ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques avec nos experts techniques !

Guide Visuel

Références

- Eurig W. Jones, Peter J. Holliman. Pyrolysis-GCMS of Plastic and Paper Waste as Alternative Blast Furnace Reductants. DOI: 10.3390/chemengineering9010015

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi le contrôle de l'environnement dans un four tubulaire à haute température est-il essentiel pour convertir la silice en SiNQ ?

- Comment la diversification des fours tubulaires sous vide impacte-t-elle le marché ? Découvrez des solutions spécialisées pour les matériaux avancés

- Quel est le rôle d'un four tubulaire à deux zones dans la synthèse du WTe2 ? Maîtrisez la précision du CVD grâce au découplage thermique

- Quel rôle jouent les fours à caisse ou à tube haute performance dans le frittage du LATP ? Maîtriser la densification et la conductivité ionique

- Quelles sont les caractéristiques optionnelles disponibles pour les fours tubulaires ? Améliorez votre traitement des matériaux grâce à un contrôle précis

- Pourquoi le processus de recuit dans un four tubulaire sous argon est-il essentiel pour les hétérostructures NCMC ? Perspectives d'experts

- Quelles conditions environnementales un four tubulaire à haute température fournit-il pour le Co–Ni–N–C ? Optimiser le succès de la pyrolyse

- Comment un four tubulaire à haute température est-il utilisé dans la fabrication de transistors verticaux en silicium ? Maîtrise de l'oxydation de précision