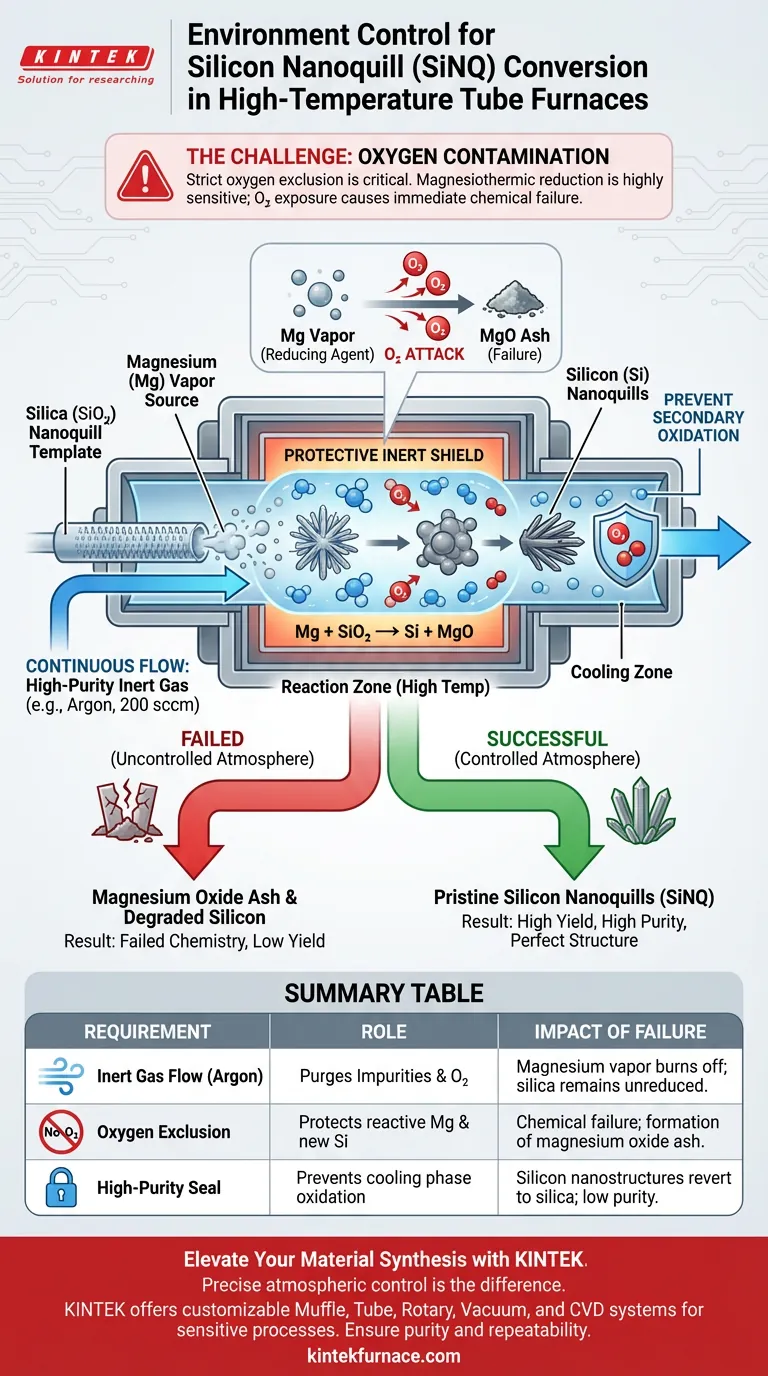

Un contrôle strict de l'environnement est le seul moyen d'éviter les défaillances chimiques lors de la conversion. Pour convertir les nano-aiguilles de silice en nano-aiguilles de silicium (SiNQ), le système repose sur une réaction de réduction magnétothermique très sensible à l'oxygène. Un four tubulaire à haute température est essentiel car il maintient un flux continu de gaz inerte de haute pureté, tel que l'argon, pour protéger à la fois la vapeur de magnésium réactive et le silicium nouvellement formé de l'oxydation instantanée.

Le succès de la réaction de réduction dépend entièrement de l'exclusion de l'oxygène. Sans une atmosphère inerte strictement contrôlée, l'agent réducteur de magnésium se consume avant de pouvoir convertir la silice, et tout silicium résultant se dégrade immédiatement.

La Mécanique de la Réduction Magnétothermique

Le Rôle de la Vapeur de Magnésium

Le processus de conversion utilise la vapeur de magnésium comme agent réducteur principal.

Pour transformer le gabarit de silice ($SiO_2$) en silicium, le magnésium doit interagir physiquement avec la silice à des températures élevées.

La Vulnérabilité de l'Agent Réducteur

La vapeur de magnésium est très sensible à l'oxydation aux températures élevées requises pour cette réaction.

Si l'environnement n'est pas contrôlé, le magnésium réagit avec l'oxygène atmosphérique plutôt qu'avec la silice.

Cela épuise l'agent réducteur, entraînant la formation de cendres d'oxyde de magnésium plutôt que les nanostructures de silicium désirées.

Protection du Produit Final

Prévention de l'Oxydation Secondaire

Le danger ne cesse pas une fois que le silicium est formé.

Les nanostructures de silicium nouvellement créées sont chimiquement actives et sujettes à une oxydation secondaire.

Si elles sont exposées à l'oxygène encore chaudes, les nano-aiguilles de silicium redeviendront de la silice ou formeront des oxydes impurs, ruinant l'effort de conversion.

Assurer la Pureté du Matériau

La pureté du produit SiNQ final est directement liée à la qualité de l'atmosphère dans le four.

En utilisant un four tubulaire pour maintenir une atmosphère inerte de haute pureté, vous vous assurez que la structure cristalline reste intacte par les contaminants.

Criticalités Opérationnelles et Pièges

La Nécessité d'un Flux Continu

Un environnement inerte statique est souvent insuffisant pour cette réaction spécifique.

L'exigence principale est un flux continu de gaz inerte, tel que 200 sccm d'argon.

Ce flux dynamique évacue activement toute impureté susceptible de se dégazer pendant le processus de chauffage, maintenant une zone de réaction vierge.

Précision Thermique vs. Contrôle Atmosphérique

Bien que les fours tubulaires soient loués pour leur stabilité thermique — comme le maintien de températures de recuit précises pour optimiser la cristallinité — la température seule ne peut pas entraîner cette conversion.

Les opérateurs font souvent l'erreur de se concentrer sur le profil de chaleur tout en négligeant l'intégrité du joint de gaz.

Sans le blindage de gaz inerte, même le profil thermique le plus précis entraînera une chimie défaillante.

Faire le Bon Choix pour Votre Objectif

Pour assurer une conversion réussie de la silice en nano-aiguilles de silicium, appliquez les principes suivants :

- Si votre objectif principal est le Rendement de Réaction : Privilégiez un flux d'argon robuste et continu (par exemple, 200 sccm) pour garantir que la vapeur de magnésium soit consommée par la silice, et non par l'oxygène ambiant.

- Si votre objectif principal est la Pureté du Produit : Assurez-vous que les joints du four tubulaire sont impeccables pour éviter l'oxydation secondaire des nanostructures de silicium pendant la phase de refroidissement.

Contrôlez l'atmosphère, et vous contrôlez la chimie ; négligez-la, et la réduction échouera.

Tableau Récapitulatif :

| Exigence | Rôle dans la Conversion SiNQ | Impact de l'Échec |

|---|---|---|

| Flux de Gaz Inerte | Argon (200 sccm) évacue les impuretés et empêche l'entrée d'O2. | La vapeur de magnésium se consume ; la silice reste non réduite. |

| Exclusion d'Oxygène | Protège la vapeur de magnésium réactive et les nouvelles surfaces de silicium. | Défaillance chimique ; formation de cendres d'oxyde de magnésium. |

| Joint de Haute Pureté | Prévient l'oxydation secondaire pendant la phase de refroidissement. | Les nanostructures de silicium redeviennent de la silice ; faible pureté. |

| Précision Thermique | Optimise la cristallinité par un recuit contrôlé. | Mauvaise structure matérielle et nanostructures incohérentes. |

Élevez Votre Synthèse de Matériaux avec KINTEK

Un contrôle atmosphérique précis fait la différence entre le succès chimique et l'échec. KINTEK fournit des fours tubulaires haute performance spécialement conçus pour les processus sensibles comme la réduction magnétothermique. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables aux besoins uniques de votre laboratoire en matière de haute température.

Ne laissez pas la contamination par l'oxygène compromettre vos rendements en nano-aiguilles de silicium. Assurez la pureté du matériau et la répétabilité du processus avec nos solutions thermiques leaders de l'industrie.

Contactez nos experts dès aujourd'hui pour trouver votre solution de four personnalisée

Guide Visuel

Références

- Nancy Chen, Srikanth Pilla. Bioderived silicon nano-quills: synthesis, structure and performance in lithium-ion battery anodes. DOI: 10.1039/d4gc00498a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les deux fonctions techniques principales d'un four de frittage à tube sous vide ? Maîtriser l'ingénierie des alliages poreux

- Quel rôle joue un four tubulaire programmable dans la refusion de la fonte ? Aperçus d'experts sur la précision thermique

- Quelles conditions de traitement critiques un four tubulaire horizontal offre-t-il pour les condensateurs 3D poreux de NiO ?

- Quel rôle joue un four tubulaire vertical dans la fusion par réduction du ferronickel ? Simulation de procédé experte

- Quel rôle le four tubulaire à haute température joue-t-il dans le recyclage du graphite ? Restauration de la pureté et de la structure

- Comment un système de nitruration sous vide contrôle-t-il l'environnement réactionnel ? Durcissement de surface de précision pour l'acier inoxydable AISI 304

- Quels sont les avantages d'un four tubulaire horizontal ?Chauffage de précision pour les laboratoires et l'industrie

- Quelles options de contrôle sont disponibles pour les fours tubulaires ? Échelle allant du chauffage simple à l'automatisation complexe