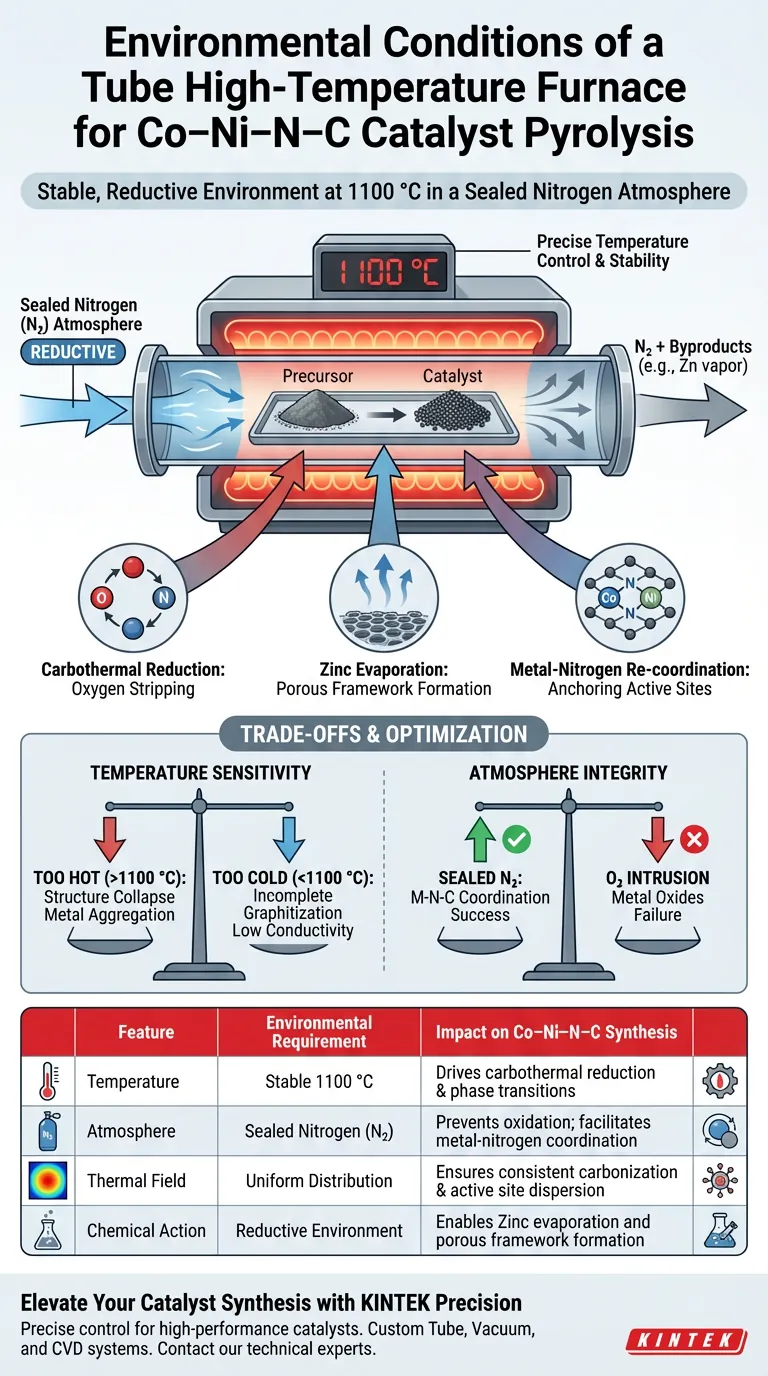

Un four tubulaire à haute température fournit un environnement stable et réducteur spécifiquement maintenu à des températures extrêmes, telles que 1100 °C, sous une atmosphère d'azote scellée. Ce contrôle précis est le catalyseur des changements physico-chimiques requis pour synthétiser les catalyseurs Co–Ni–N–C, en favorisant la réduction carbothermique et en assurant la recoordination atomique.

Idée clé Le four tubulaire agit comme un réacteur hermétiquement scellé qui équilibre une énergie thermique élevée avec une inertie chimique. Cet environnement force l'évaporation des composants sacrificiels (comme le zinc) tout en guidant simultanément les atomes de cobalt et de nickel pour qu'ils s'ancrent chimiquement dans un cadre de carbone nouvellement formé dopé à l'azote.

L'environnement thermique critique

Contrôle précis de la température

Pour les catalyseurs Co–Ni–N–C, le four doit maintenir un profil de température rigoureux, atteignant souvent 1100 °C. Ce seuil de haute température spécifique est nécessaire pour induire les transitions de phase et les réarrangements structurels qui définissent la performance du catalyseur final.

Une atmosphère réductrice riche en azote

Le four utilise une atmosphère d'azote scellée pour créer un environnement stable et réducteur. En excluant l'oxygène et d'autres contaminants, la couverture d'azote empêche l'oxydation incontrôlée des précurseurs métalliques pendant la phase de chauffage vulnérable.

Stabilité du champ de réaction

Une distribution uniforme de la chaleur est essentielle. Le four tubulaire assure un champ de température stable, ce qui empêche les gradients thermiques susceptibles d'entraîner une carbonisation inégale ou une distribution incohérente des sites actifs métalliques sur le substrat.

Transformations chimiques pendant la pyrolyse

Faciliter la réduction carbothermique

L'environnement fourni par le four facilite la réduction carbothermique. Ce processus utilise le carbone comme agent réducteur à haute température pour éliminer l'oxygène des oxydes métalliques, préparant ainsi les atomes métalliques à être intégrés dans le support carboné.

Évaporation du zinc et formation du cadre

Lors de l'utilisation de précurseurs ZIF (Zeolitic Imidazolate Framework), les conditions du four entraînent l'évaporation du composant zinc. Au fur et à mesure que le zinc se vaporise, il laisse derrière lui une structure carbonée poreuse, agissant efficacement comme un modèle sacrificiel qui définit la surface spécifique du catalyseur.

Recooordination métal-azote

La fonction la plus critique de cet environnement est peut-être de guider la migration atomique. L'énergie thermique permet aux atomes de cobalt et de nickel de se recoordonner avec les atomes d'azote. Cela ancre fermement les métaux dans le cadre de carbone graphitique dopé à l'azote, les empêchant de s'agréger en amas métalliques moins actifs.

Comprendre les compromis

Sensibilité à la température

Bien que 1100 °C soit la cible pour cette synthèse spécifique, de légers écarts peuvent être préjudiciables. Une chaleur excessive peut entraîner l'effondrement de la structure carbonée poreuse ou l'agrégation des atomes de Co/Ni, détruisant les sites actifs à atome unique. Une chaleur insuffisante ne permettra pas d'évaporer complètement le zinc ni de compléter le processus de graphitisation, ce qui entraînera une faible conductivité et une faible activité catalytique.

Intégrité de l'atmosphère

Le terme "scellé" est opérationnel, pas seulement descriptif. Toute brèche dans le joint du four qui introduit de l'oxygène perturbera immédiatement la nature réductrice de l'environnement. Cela conduit à la formation d'oxydes métalliques indésirables plutôt qu'à la coordination souhaitée Métal-Azote-Carbone (M-N-C), rendant la synthèse un échec.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de pyrolyse, alignez les paramètres de votre four sur vos cibles structurelles spécifiques :

- Si votre objectif principal est la porosité et la surface spécifique : Privilégiez des montées en température précises pour assurer l'évaporation contrôlée du zinc (à partir de précurseurs ZIF) sans effondrer le squelette carboné.

- Si votre objectif principal est la densité des sites actifs : Assurez-vous que l'atmosphère d'azote est strictement maintenue pour faciliter la recoordination optimale du cobalt et du nickel avec l'azote.

Le succès de la synthèse des catalyseurs Co–Ni–N–C ne repose pas seulement sur l'atteinte de 1100 °C, mais sur le maintien de l'intégrité absolue de l'atmosphère réductrice d'azote pendant la transition.

Tableau récapitulatif :

| Caractéristique | Exigence environnementale | Impact sur la synthèse de Co–Ni–N–C |

|---|---|---|

| Température | Stable 1100 °C | Favorise la réduction carbothermique et les transitions de phase |

| Atmosphère | Azote (N₂) scellé | Prévient l'oxydation ; facilite la coordination métal-azote |

| Champ thermique | Distribution uniforme | Assure une carbonisation cohérente et une dispersion des sites actifs |

| Action chimique | Environnement réducteur | Permet l'évaporation du zinc et la formation d'un cadre poreux |

Améliorez votre synthèse de catalyseurs avec la précision KINTEK

Un contrôle précis des atmosphères réductrices et de la stabilité thermique fait la différence entre un catalyseur haute performance et une synthèse ratée. Fort de ses activités de R&D et de fabrication expertes, KINTEK propose des systèmes tubulaires, sous vide et CVD spécialisés, conçus pour répondre aux exigences rigoureuses de la pyrolyse de Co–Ni–N–C.

Nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques, garantissant à chaque fois l'intégrité de vos cadres dopés à l'azote.

Prêt à optimiser votre processus de pyrolyse ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Jianping Chen, Wei‐Ning Wang. Highly efficient CO<sub>2</sub> electrochemical reduction on dual metal (Co–Ni)–nitrogen sites. DOI: 10.1039/d3ta05654f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels matériaux sont utilisés pour la chambre de chauffe d'un four tubulaire ? Optimiser pour la température, la pureté et la durabilité.

- Comment la régulation de la température est-elle assurée dans un four tubulaire à haute température ?Contrôle de précision pour le traitement des matériaux avancés

- Comment un four tubulaire facilite-t-il l'hydrogénation en phase gazeuse du Zircaloy-4 ? Obtenir une précipitation précise des hydrures

- Comment faire fonctionner un four tubulaire ? Un guide en 5 phases pour des résultats sûrs et reproductibles

- Comment un four tubulaire à haute température facilite-t-il l'étape de pyrolyse dans les catalyseurs FeNC ? Precision Thermal Processing

- Quel rôle joue un four tubulaire dans le traitement thermique à haute température de la vermiculite ? Expert en contrôle de précision

- Quel rôle joue un four tubulaire dans l'activation chimique du biochar d'eucalyptus ? Activation Thermique de Précision

- Quelles conditions critiques une four à tube sous vide fournit-elle pour la mesure de Tc des supraconducteurs ? Contrôle thermique de précision