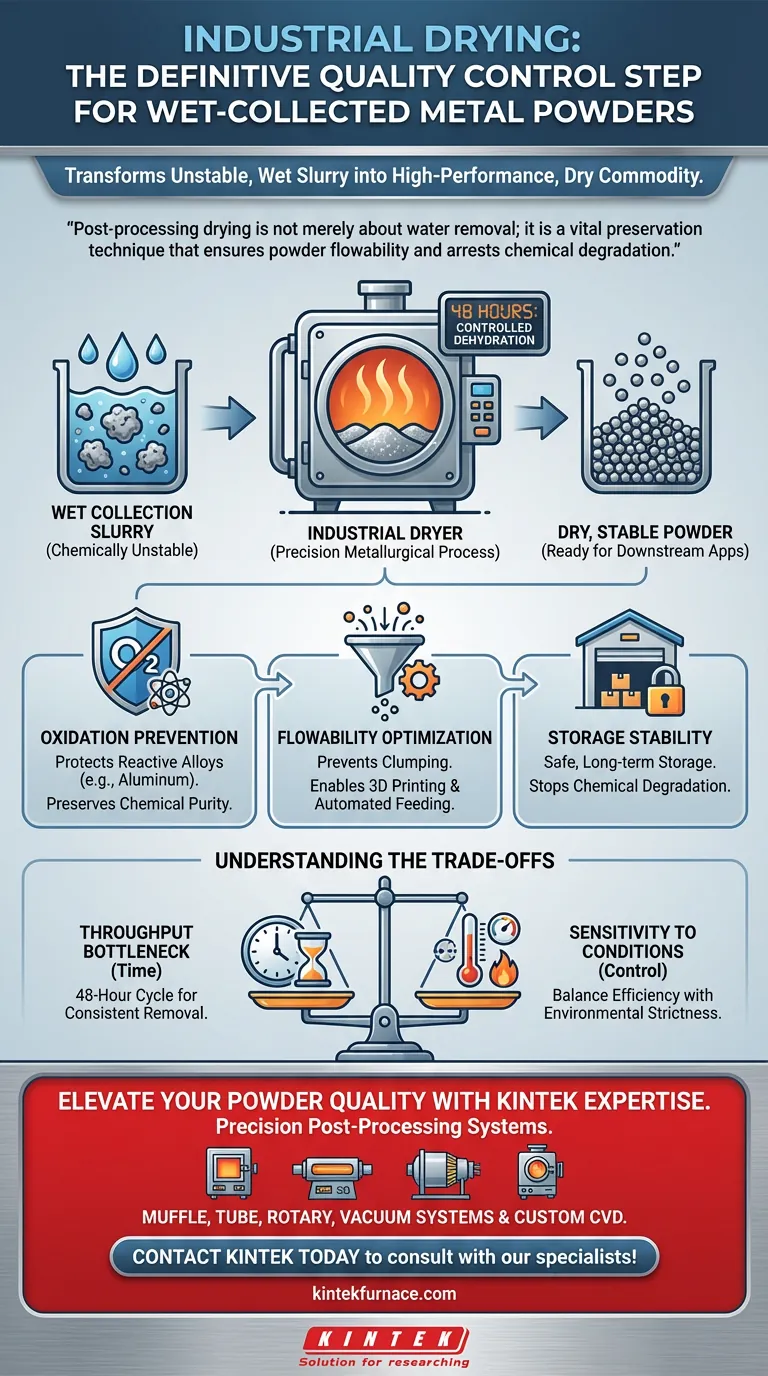

L'équipement de séchage industriel constitue l'étape de contrôle qualité définitive pour les poudres métalliques produites par des méthodes de collecte humide. Comme ces poudres sont collectées dans des réservoirs d'eau, les particules retiennent une quantité importante d'humidité de surface qui les rend chimiquement instables et mécaniquement inutilisables. Les sécheurs industriels exécutent un processus de déshydratation contrôlée—s'étendant souvent jusqu'à 48 heures—pour stabiliser le matériau et le préparer aux applications en aval.

Le séchage post-traitement ne consiste pas seulement à éliminer l'eau ; c'est une technique de préservation vitale qui assure la fluidité de la poudre et arrête la dégradation chimique. Sans cette déshydratation contrôlée, les métaux réactifs comme les alliages d'aluminium s'oxyderont, compromettant l'intégrité du matériau avant même qu'il ne puisse être utilisé.

Le rôle essentiel de la déshydratation

Gestion de l'humidité de surface

Lorsque les poudres métalliques sont récoltées dans des réservoirs d'eau, l'humidité adhère fortement à la surface des particules. L'équipement de séchage industriel est conçu pour éliminer systématiquement cette humidité de surface. Cela transforme la boue brute et humide en une marchandise sèche et stable.

La nécessité de cycles prolongés

Un séchage efficace est rarement instantané. Le processus nécessite souvent une déshydratation contrôlée sur des périodes prolongées, comme 48 heures. Cette durée garantit que l'humidité s'évapore complètement et uniformément dans toute la masse du matériau, plutôt que de simplement sécher les couches externes.

Prévention de la dégradation des matériaux

Atténuation des risques d'oxydation

L'eau est un catalyseur de corrosion, en particulier pour les fines particules métalliques à grande surface. Si l'humidité n'est pas éliminée rapidement et complètement, la poudre métallique risque immédiatement une oxydation. Cette réaction chimique altère les propriétés de la poudre, la rendant souvent impropre aux applications de haute performance.

Protection des alliages réactifs

Les enjeux sont les plus élevés lorsque l'on travaille avec des poudres métalliques réactives, telles que les alliages d'aluminium. Ces matériaux se dégradent rapidement en présence d'eau. Un séchage spécialisé protège la pureté chimique de ces alliages, garantissant qu'ils conservent leurs propriétés mécaniques spécifiées pour l'utilisation finale.

Garantir la processabilité

Assurer la fluidité

L'humidité provoque l'agglomération des particules métalliques, entraînant la formation de grumeaux. Un séchage complet brise ces liaisons pour assurer la fluidité. Une poudre fluide est une exigence stricte pour la manipulation, le transport et l'alimentation dans les équipements de fabrication tels que les imprimantes 3D ou les presses.

Stabilisation pour le stockage

Une poudre humide ou moite ne peut pas être stockée en toute sécurité. En éliminant l'excès d'eau, l'équipement de séchage stabilise la poudre pour un stockage à long terme. Cela empêche la dégradation pendant l'intervalle de temps entre la production et l'utilisation finale.

Comprendre les compromis

Le goulot d'étranglement du débit

Le principal compromis de ce processus est le temps. Un cycle de séchage de 48 heures représente une pause significative dans le débit de production. Les fabricants doivent tenir compte de cette latence dans la planification de leur chaîne d'approvisionnement pour éviter les goulets d'étranglement.

Sensibilité aux conditions

Le séchage est un processus "contrôlé", pas seulement l'application de chaleur élevée. L'application d'une chaleur excessive pour accélérer le processus peut altérer la microstructure du métal ou induire une oxydation. Par conséquent, l'équipement doit équilibrer l'efficacité avec des contrôles environnementaux stricts pour préserver l'intégrité des particules.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre poudre métallique, alignez votre stratégie de séchage sur vos exigences matérielles.

- Si votre objectif principal est l'intégrité du matériau : Privilégiez la durée complète du cycle de séchage pour prévenir l'oxydation, en particulier lors de la manipulation de matériaux réactifs comme les alliages d'aluminium.

- Si votre objectif principal est l'efficacité de la manipulation : Assurez-vous que l'équipement élimine complètement l'humidité de surface pour garantir la fluidité requise pour les systèmes d'alimentation automatisés.

En traitant la phase de séchage comme un processus métallurgique de précision plutôt qu'une simple utilité, vous sécurisez la valeur commerciale et les performances de votre poudre métallique.

Tableau récapitulatif :

| Avantage clé | Description | Impact sur la qualité |

|---|---|---|

| Élimination de l'humidité de surface | Élimine l'eau de la boue de collecte humide | Stabilise le matériau brut pour le traitement |

| Prévention de l'oxydation | Protège les alliages réactifs (par ex. Aluminium) | Préserve la pureté chimique et l'intégrité |

| Optimisation de la fluidité | Empêche l'agglomération et le collage des particules | Permet l'alimentation automatisée et l'impression 3D |

| Déshydratation prolongée | Cycles contrôlés (jusqu'à 48 heures) | Assure une élimination profonde et constante de l'humidité |

| Stabilité au stockage | Élimine les catalyseurs de corrosion | Facilite le stockage sûr et à long terme du matériau |

Améliorez la qualité de votre poudre avec l'expertise KINTEK

Ne laissez pas l'humidité compromettre l'intégrité de votre matériau. Chez KINTEK, nous comprenons que le post-traitement de précision fait la différence entre un alliage haute performance et un matériau gaspillé. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif et sous Vide haute température spécialement conçus pour la stabilisation délicate des poudres métalliques réactives. Que vous ayez besoin d'une configuration standard ou d'un système CVD personnalisable pour des besoins de production uniques, nos solutions de laboratoire garantissent que vos poudres atteignent une fluidité maximale et une oxydation nulle.

Prêt à optimiser votre cycle de séchage ? Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes !

Guide Visuel

Références

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment la DTA contribue-t-elle à déterminer les paramètres de traitement des alliages Ge-Se-Tl-Sb ? Optimisez votre analyse thermique

- Quel rôle l'acide phosphorique (H3PO4) joue-t-il pendant la phase d'activation chimique de la sciure ? Augmente la porosité et l'efficacité

- Pourquoi utiliser de l'azote et des débitmètres dans la pyrolyse des boues ? Assurer une qualité de biochar supérieure et une intégrité anaérobie

- Pourquoi des temps de maintien à température constante spécifiques pour le NbC et le Cr7C3 ? Atteindre la précision stœchiométrique dans la synthèse en laboratoire

- Pourquoi un équipement de séchage de précision est-il nécessaire pour les squelettes céramiques poreux de mullite ? Prévenir les fissures et assurer l'intégrité

- Pourquoi la stabilisation thermique à 500°C est-elle nécessaire pour les supports de titane ? Assurer la stabilité et la performance du catalyseur

- Quelles conditions expérimentales un réacteur à lit fixe à flux continu à haute température offre-t-il aux catalyseurs Zn-Cr ?

- Quel est l'impact d'un système de contrôle de température intelligent segmenté PID sur les outils diamantés ? Le frittage de précision expliqué