L'intégrité des composites cuivre-nanotubes de carbone (Cu-CNT) dépend fondamentalement de la pureté de l'environnement de frittage. Un vide poussé est essentiel car il empêche simultanément l'oxydation de la matrice de cuivre et des nanotubes tout en extrayant activement les gaz adsorbés des surfaces des poudres. Sans cette atmosphère contrôlée, le matériau ne peut pas atteindre le contact au niveau atomique requis pour une conductivité électrique élevée et une résistance mécanique supérieure.

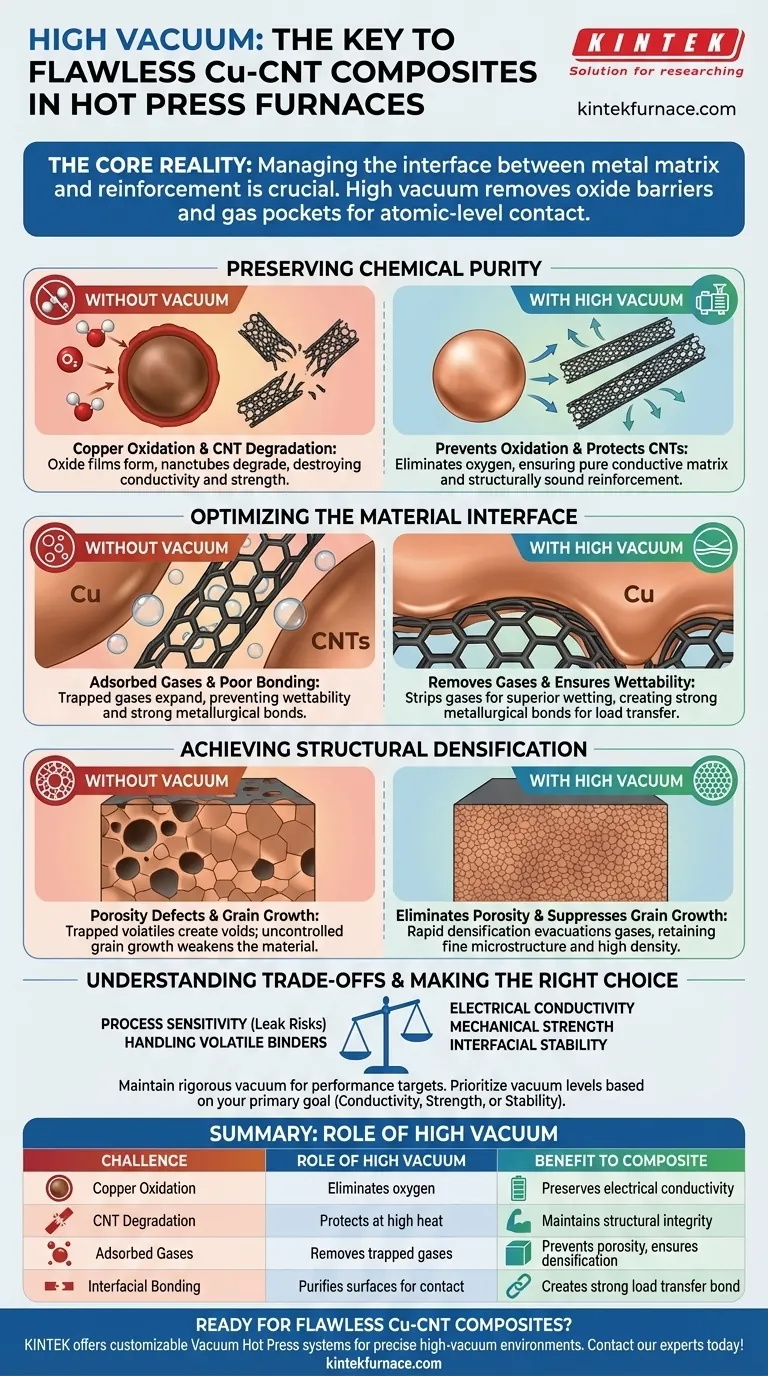

La réalité fondamentale Créer un composite Cu-CNT viable est moins une question de chauffage du matériau que de gestion de l'interface entre le métal et le renforcement. Un environnement de vide poussé est le mécanisme principal qui élimine les barrières d'oxyde et les poches de gaz, facilitant la diffusion atomique directe nécessaire à un composite dense et haute performance.

Préservation de la pureté chimique à haute température

Prévention de l'oxydation de la matrice de cuivre

Aux températures élevées requises pour le frittage, le cuivre est très réactif avec l'oxygène. Sans vide, des films d'oxyde se forment rapidement à la surface des particules de cuivre.

Ces couches d'oxyde agissent comme des isolants électriques et des points faibles mécaniques. Un environnement de vide poussé (souvent autour de $10^{-5}$ mbar) élimine l'oxygène, garantissant que la matrice de cuivre reste pure et conductrice.

Protection des nanotubes de carbone

Les nanotubes de carbone (CNT) agissent comme phase de renforcement, mais ils sont également susceptibles de se dégrader en présence d'oxygène à haute température.

L'environnement sous vide protège l'intégrité structurelle des CNT. Cette préservation est vitale, car tout dommage à la structure nanotube compromet le renforcement mécanique qu'ils apportent au composite.

Optimisation de l'interface matérielle

Élimination des gaz adsorbés

Les poudres broyées, en particulier celles utilisées dans la préparation de composites, possèdent des surfaces spécifiques élevées qui piègent des quantités importantes de gaz adsorbés.

Si ces gaz ne sont pas évacués, ils se dilatent pendant le chauffage. Un vide poussé élimine efficacement ces gaz des surfaces des particules avant le début de la phase de frittage.

Assurer la mouillabilité et la liaison

Une liaison interfaciale solide repose sur la « mouillabilité » – la capacité du métal à s'écouler sur et à adhérer au renforcement.

En purifiant la surface de la poudre et en éliminant les contaminants, le vide améliore la mouillabilité entre le cuivre et les CNT. Cela conduit à une liaison métallurgique solide, essentielle pour un transfert de charge efficace au sein du composite.

Obtention de la densification structurelle

Élimination des défauts de porosité

La porosité est l'ennemie de la résistance mécanique. Les gaz piégés et les matières volatiles qui ne sont pas éliminés lors des premières étapes de chauffage créent des vides (pores) dans le produit final.

L'environnement sous vide évacue les gaz des espaces interstitiels entre les particules de poudre. Cela permet au matériau de se densifier rapidement et complètement à l'état thermoplastique.

Suppression de la croissance des grains

Bien que la densification soit souhaitée, une croissance incontrôlée des grains peut affaiblir le matériau.

Le pressage à chaud sous vide facilite une densification rapide, qui supprime efficacement une croissance excessive des grains. Cet équilibre donne un matériau en vrac qui conserve une microstructure fine et une densité élevée.

Comprendre les compromis

Sensibilité du processus et risques de fuite

Bien qu'un vide poussé soit indispensable, il introduit une sensibilité significative du processus. L'équipement nécessite un entretien rigoureux des joints et des pompes.

Même une fuite mineure ou un échec à atteindre le seuil de vide spécifique peut entraîner une oxydation partielle. C'est souvent plus préjudiciable qu'une défaillance totale, car cela crée des défauts invisibles à l'intérieur du composite qui entraînent des performances imprévisibles.

Manipulation des liants volatils

Dans certaines méthodes de préparation impliquant des liants ou des cires, le vide aide à extraire ces matières volatiles.

Cependant, cela nécessite des vitesses de montée en température soigneusement contrôlées. Si le vide aspire trop fort et trop rapidement les liants volatils, cela peut perturber l'arrangement des poudres avant le frittage.

Faire le bon choix pour votre objectif

Lors de la configuration des paramètres de votre presse à chaud sous vide, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est la conductivité électrique : Privilégiez les niveaux de vide les plus élevés possible pour assurer l'élimination complète des films d'oxyde, qui agissent comme des barrières au flux d'électrons.

- Si votre objectif principal est la résistance mécanique : Concentrez-vous sur l'évacuation des gaz interstitiels pour minimiser la porosité, assurant une structure entièrement dense capable de supporter des charges physiques.

- Si votre objectif principal est la stabilité interfaciale : Assurez-vous que le vide est maintenu pendant la phase de refroidissement pour éviter la ré-oxydation de la surface pendant que le matériau est encore chimiquement actif.

Le vide n'est pas simplement une mesure de protection ; c'est un outil de traitement actif qui dicte la qualité finale de l'interface entre votre matrice et votre renforcement.

Tableau récapitulatif :

| Défi | Rôle du vide poussé | Bénéfice pour le composite |

|---|---|---|

| Oxydation du cuivre | Élimine l'oxygène de la chambre | Préserve la conductivité électrique de la matrice |

| Dégradation des CNT | Protège les nanotubes de l'oxygène à haute température | Maintient l'intégrité structurelle pour le renforcement mécanique |

| Gaz adsorbés | Élimine les gaz piégés sur les surfaces des poudres | Prévient la porosité et assure une densification complète |

| Liaison interfaciale | Purifie les surfaces pour un meilleur contact métal-CNT | Crée une liaison solide pour un transfert de charge efficace |

Prêt à obtenir des composites Cu-CNT impeccables ? Le bon four est essentiel. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de pressage à chaud sous vide personnalisables, y compris des fours Muffle, Tube, Rotatifs et CVD, conçus pour fournir l'environnement de vide poussé précis dont votre recherche a besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins uniques de préparation de composites.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est l'usage d'une presse à chaud ? Obtenir une liaison parfaite et des matériaux haute performance

- Comment un four de frittage sous vide à chaud bénéficie-t-il aux expériences de frittage ? Atteindre une densité et une pureté de matériaux supérieures

- Quelle est la fonction du revêtement de disulfure de molybdène (MoS2) sur les moules lors du frittage par pressage à chaud sous vide ? Protégez vos échantillons et vos moules contre les dommages

- Quel rôle clé joue un four de pressage à chaud sous vide dans les alliages ADSC ? Atteindre une densité et une pureté proches de la théorie

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Obtenir des revêtements CoCrFeNi(Cu) de haute densité

- Quels sont les avantages du traitement des céramiques LaFeO3 par les systèmes SPS ? Obtenir une densité élevée avec précision

- Quels matériaux de moule alternatifs sont utilisés dans le frittage par plasma pulsé (SPS) ? Éviter efficacement la contamination par le carbone