Essentiellement, un four de frittage sous vide à chaud offre un niveau de contrôle inégalé sur les trois variables les plus critiques du frittage : la température, l'atmosphère et la pression. Cette combinaison permet de créer des matériaux denses, purs et structurellement supérieurs, souvent impossibles à obtenir avec des fours atmosphériques conventionnels. Il résout les problèmes fondamentaux d'oxydation, de porosité et d'incohérence des résultats qui affectent de nombreuses expériences sur les matériaux avancés.

Le défi fondamental du frittage est de fusionner les particules de poudre en une masse solide sans défauts. Un four de frittage sous vide à chaud y répond directement en utilisant un vide propre pour éviter la contamination tout en appliquant simultanément une pression mécanique pour forcer physiquement le matériau à atteindre un état dense.

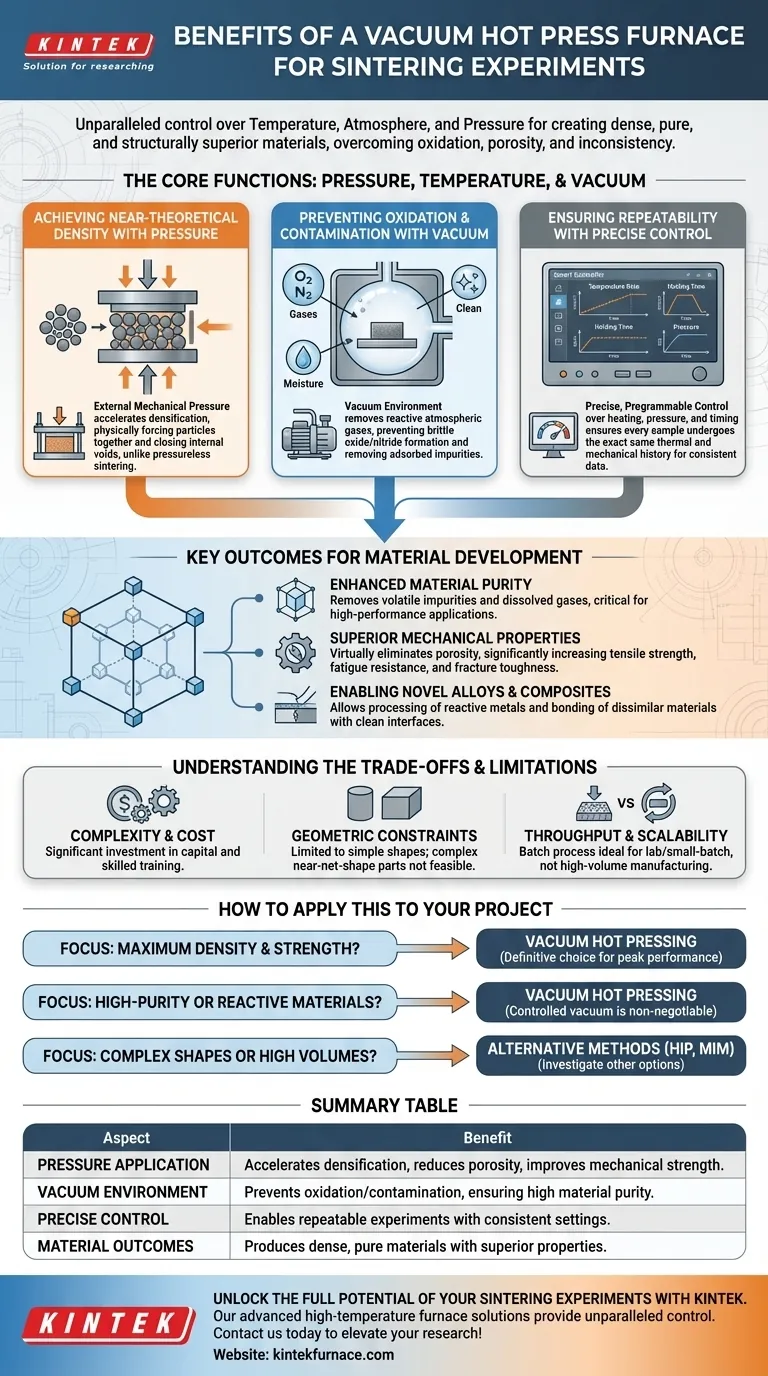

Les fonctions de base : décortiquer la pression, la température et le vide

Un four de frittage sous vide à chaud n'est pas seulement un four ; c'est un environnement de traitement hautement contrôlé. Comprendre comment ses fonctions de base fonctionnent ensemble est essentiel pour apprécier ses avantages pour le travail expérimental.

Atteindre la densité quasi théorique grâce à la pression

Le frittage repose sur la diffusion atomique pour lier les particules et éliminer les espaces, ou pores, entre elles.

L'application d'une pression mécanique externe accélère considérablement ce processus. Elle force physiquement les particules à se rapprocher, ferme les vides internes et favorise les mécanismes de diffusion qui mènent à la densification.

C'est un avantage significatif par rapport au frittage conventionnel « sans pression », qui repose uniquement sur la chaleur et peut souvent laisser une porosité résiduelle, affaiblissant le matériau final.

Prévenir l'oxydation et la contamination grâce au vide

De nombreux matériaux avancés, en particulier les métaux comme le titane ou certaines céramiques, sont très réactifs avec l'oxygène et l'azote aux températures de frittage.

La création d'un environnement sous vide élimine ces gaz atmosphériques réactifs. Cela empêche la formation de couches d'oxyde ou de nitrure cassantes à la surface des particules, ce qui inhiberait une liaison correcte et dégraderait les propriétés finales.

Cet environnement propre élimine également les gaz adsorbés et l'humidité de la poudre initiale, conduisant à une pureté plus élevée et à une meilleure mouillabilité dans le frittage en phase liquide.

Assurer la répétabilité grâce à un contrôle précis

Les expériences scientifiques exigent de la cohérence. Les systèmes intégrés du four permettent un contrôle programmable et précis de la vitesse de chauffage, de la température finale, du temps de maintien et de la pression appliquée.

Cela garantit que chaque échantillon est soumis à exactement la même histoire thermique et mécanique. Ce niveau de contrôle est essentiel pour minimiser la croissance du grain, contrôler les transformations de phase et produire des données fiables et reproductibles pour l'analyse.

Résultats clés pour le développement de matériaux

Le contrôle précis de l'environnement de frittage se traduit directement par des résultats matériels supérieurs qui sont essentiels pour la recherche et le développement.

Pureté des matériaux améliorée

La combinaison de chaleur élevée et de vide agit comme un processus d'affinage. Elle aide à éliminer les impuretés volatiles et les gaz dissous comme l'hydrogène et l'oxygène du matériau.

Le matériau de haute pureté résultant est essentiel pour les applications où même des traces de contaminants peuvent dégrader les performances électriques, optiques ou mécaniques.

Propriétés mécaniques supérieures

L'objectif final du frittage est souvent un matériau doté d'une résistance et d'une durabilité optimales.

En éliminant pratiquement la porosité et en empêchant les inclusions d'oxyde faibles et cassantes, le frittage sous vide à chaud produit des matériaux avec une résistance à la traction, une résistance à la fatigue et une ténacité à la rupture significativement plus élevées. La pièce finale est dense, propre et structurellement saine.

Permettre de nouveaux alliages et composites

Cette technologie ouvre la porte à des matériaux qui ne pourraient pas être fabriqués autrement.

Elle est indispensable pour traiter les métaux et alliages réactifs, ou pour créer des composites en liant des matériaux dissemblables qui nécessitent une interface impeccablement propre pour former une liaison solide.

Comprendre les compromis et les limites

Bien que puissant, un four de frittage sous vide à chaud n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites.

Complexité et coût

Ce sont des équipements sophistiqués et coûteux. Ils nécessitent des opérateurs qualifiés pour gérer les systèmes de vide, les commandes de pression et la programmation, ce qui représente un investissement important en capital et en formation.

Contraintes géométriques

L'utilisation d'une presse uniaxiale (poussant depuis une ou deux directions) signifie que le frittage à chaud est généralement limité à la production de formes relativement simples, telles que des cylindres, des disques et des blocs rectangulaires. Les pièces complexes de forme quasi finale ne sont pas réalisables avec cette méthode.

Débit et évolutivité

Le frittage sous vide à chaud est fondamentalement un processus par lots. Bien qu'il soit idéal pour les expériences à l'échelle du laboratoire et la production en petits lots de composants de grande valeur, il n'est pas bien adapté à la fabrication continue à haut volume.

Comment appliquer cela à votre projet

Votre choix de méthode de frittage doit être guidé par l'objectif final de votre expérience ou de votre produit.

- Si votre objectif principal est la densité maximale et la performance mécanique : Le frittage sous vide à chaud est le choix définitif pour éliminer la porosité et atteindre la résistance maximale du matériau.

- Si votre objectif principal est de créer des matériaux de haute pureté ou réactifs : L'atmosphère sous vide contrôlée est non négociable, faisant de ce four une option de premier plan.

- Si votre objectif principal est de produire des formes complexes ou de grands volumes : Vous devriez explorer des méthodes alternatives telles que le pressage isostatique à chaud (HIP) ou le moulage par injection de poudre, car les limitations géométriques et par lots d'un four de frittage à chaud peuvent être prohibitifs.

En fin de compte, maîtriser les propriétés de votre matériau commence par maîtriser son environnement de traitement.

Tableau récapitulatif :

| Aspect | Avantage |

|---|---|

| Application de la pression | Accélère la densification, réduit la porosité et améliore la résistance mécanique. |

| Environnement sous vide | Prévient l'oxydation et la contamination, assurant une pureté élevée du matériau. |

| Contrôle précis | Permet des expériences reproductibles avec des réglages de température et de pression constants. |

| Résultats matériels | Produit des matériaux denses et purs avec des propriétés mécaniques supérieures pour les applications avancées. |

Libérez le plein potentiel de vos expériences de frittage avec KINTEK

Vous rencontrez des problèmes d'oxydation, de porosité ou des résultats incohérents dans votre développement de matériaux ? Les solutions de fours à haute température avancées de KINTEK, y compris les fours sous vide et atmosphériques, sont conçues pour offrir un contrôle inégalé sur la température, la pression et l'atmosphère. Tirant parti d'une R&D approfondie et d'une fabrication interne, nous offrons une personnalisation poussée pour répondre précisément à vos besoins expérimentaux uniques, que vous travailliez avec des métaux réactifs, des céramiques ou de nouveaux composites. Obtenez une densité, une pureté et une répétabilité supérieures dans votre laboratoire — contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de fours sur mesure peuvent élever votre recherche et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %