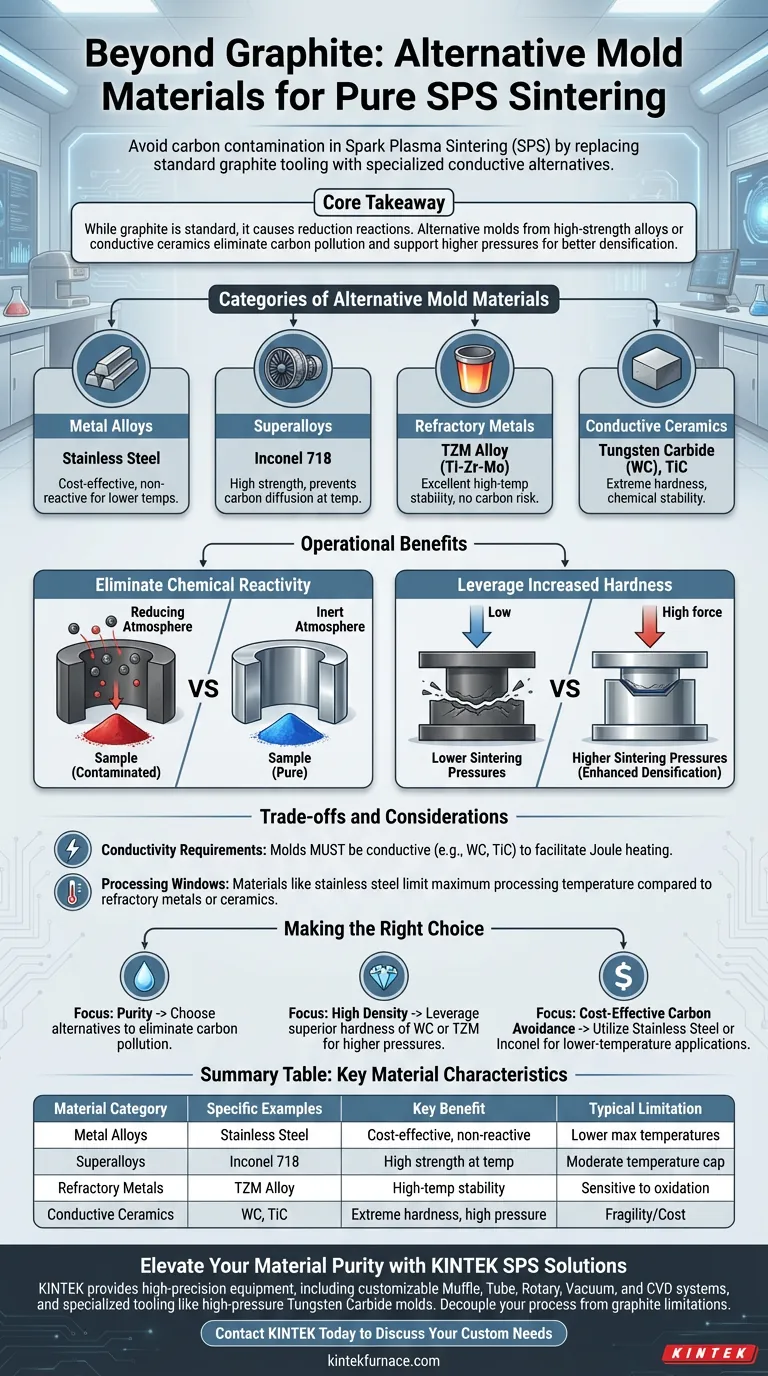

Pour éviter la contamination par le carbone lors du frittage par plasma pulsé (SPS), l'outillage standard en graphite est remplacé par des matériaux de moule alternatifs, notamment l'acier inoxydable, les superalliages à base de nickel (tels que l'Inconel 718), les métaux réfractaires (comme l'alliage TZM) ou les céramiques conductrices comme le carbure de tungstène (WC) et le carbure de titane (TiC). Ces matériaux sont choisis spécifiquement pour les poudres qui réagissent chimiquement avec le carbone ou qui nécessitent des pressions de frittage plus élevées.

Idée clé Bien que le graphite soit la norme industrielle pour le SPS, il ne convient pas aux matériaux sujets aux réactions de réduction. Les moules alternatifs en alliages à haute résistance ou en céramiques conductrices éliminent la pollution par le carbone et offrent l'avantage supplémentaire de supporter des pressions de frittage plus élevées en raison de leur dureté supérieure.

Catégories de matériaux de moule alternatifs

Lors du traitement de matériaux sensibles au carbone, vous avez généralement trois catégories d'alternatives de moules conducteurs.

Alliages métalliques

Pour les plages de températures plus basses où les interactions avec le carbone doivent être strictement évitées, les métaux standard sont efficaces. L'acier inoxydable constitue une option facilement disponible et non réactive pour de nombreuses applications.

Superalliages à base de nickel

Pour les environnements plus exigeants, l'Inconel 718 est un choix principal. Ce superalliage à base de nickel conserve sa résistance à des températures élevées mieux que l'acier standard tout en empêchant la diffusion du carbone dans l'échantillon.

Métaux réfractaires

Lorsque des performances élevées sont requises, l'alliage TZM (Titane-Zirconium-Molybdène) est utilisé. Le TZM offre une excellente stabilité à haute température et conductivité sans les risques de contamination par le carbone associés au graphite.

Céramiques conductrices

Contrairement aux céramiques isolantes standard, ces moules doivent conduire l'électricité pour fonctionner dans une configuration SPS. Le carbure de tungstène (WC) et le carbure de titane (TiC) sont les choix standard ici, offrant une dureté et une stabilité chimique extrêmes.

Comprendre les avantages opérationnels

Au-delà de la simple compatibilité chimique, le passage à ces matériaux modifie les paramètres mécaniques du processus de frittage.

Élimination de la réactivité chimique

Le principal moteur de l'utilisation de ces alternatives est d'éviter les réactions de réduction. Le graphite crée une atmosphère réductrice qui peut dépouiller l'oxygène des oxydes ou diffuser du carbone dans la poudre de frittage, modifiant ses propriétés. Les moules métalliques et céramiques sont chimiquement inertes vis-à-vis du carbone, préservant la pureté de l'échantillon.

Exploiter la dureté accrue

Le graphite est relativement mou, ce qui limite la pression uniaxiale que vous pouvez appliquer pendant le frittage.

Les matériaux alternatifs comme l'Inconel, le TZM et surtout le carbure de tungstène sont nettement plus durs. Cela permet l'application de pressions de frittage plus élevées, ce qui peut améliorer la densification et supprimer la croissance des grains d'une manière que l'outillage en graphite ne peut pas faire.

Compromis et considérations

Bien que ces matériaux résolvent le problème du carbone, ils introduisent de nouvelles contraintes par rapport au graphite standard.

Exigences de conductivité

Le SPS repose sur un courant continu pulsé traversant le moule pour générer de la chaleur (chauffage par effet Joule). Par conséquent, vous ne pouvez pas simplement utiliser *n'importe quelle* céramique à haute résistance ; il doit s'agir d'une céramique conductrice comme le WC ou le TiC pour faciliter le processus de chauffage.

Fenêtres de traitement

Bien que non explicitement détaillées dans la référence, l'utilisation d'alliages métalliques (comme l'acier inoxydable) limite intrinsèquement votre température de traitement maximale par rapport aux métaux réfractaires ou aux céramiques. Vous devez vous assurer que le matériau du moule ne ramollit pas ou ne fond pas avant que votre échantillon ne soit complètement fritté.

Faire le bon choix pour votre objectif

La sélection du bon matériau de moule dépend de la sensibilité spécifique de votre poudre et de vos exigences de densification.

- Si votre objectif principal est la pureté : Choisissez ces alternatives pour éliminer complètement le risque de pollution par le carbone et les réactions de réduction qui se produisent avec le graphite.

- Si votre objectif principal est la haute densité : Exploitez la dureté supérieure de matériaux comme le carbure de tungstène ou le TZM pour appliquer des pressions plus élevées que le graphite ne peut supporter.

- Si votre objectif principal est une évitement du carbone rentable : Utilisez l'acier inoxydable ou l'Inconel 718 pour les applications à basse température où le graphite est chimiquement incompatible.

En fin de compte, le choix du matériau de moule vous permet de découpler le processus de frittage des limitations chimiques de l'outillage standard en graphite.

Tableau récapitulatif :

| Catégorie de matériau | Exemples spécifiques | Avantage clé | Limitation typique |

|---|---|---|---|

| Alliages métalliques | Acier inoxydable | Rentable, non réactif | Températures maximales plus basses |

| Superalliages | Inconel 718 | Haute résistance à température | Plafond de température modéré |

| Métaux réfractaires | Alliage TZM | Stabilité à haute température | Sensible à l'oxydation |

| Céramiques conductrices | Carbure de tungstène (WC), TiC | Dureté extrême, haute pression | Fragilité/Coût |

Améliorez la pureté de vos matériaux avec les solutions SPS KINTEK

Ne laissez pas la contamination par le carbone compromettre vos recherches ou votre production. KINTEK fournit des équipements de laboratoire de haute précision soutenus par une R&D et une fabrication expertes. Notre équipe propose des systèmes étuves, tubes, rotatifs, sous vide et CVD personnalisables, ainsi que des options d'outillage spécialisées pour des besoins de frittage uniques.

Que vous ayez besoin de moules en carbure de tungstène haute pression ou de configurations spécialisées en métaux réfractaires, nous vous aidons à découpler votre processus des limitations du graphite standard.

Prêt à optimiser vos processus de laboratoire à haute température ?

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins personnalisés

Guide Visuel

Références

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Comment un contrôle personnalisé de la chaleur et de la pression bénéficie-t-il au pressage à chaud ? Atteindre une densité et une résistance matérielles supérieures

- Quels procédés sont utilisés pour le moulage des matériaux composites ? Explorer les méthodes de fabrication de haute performance

- Pourquoi le traitement secondaire utilisant une presse hydraulique et un four de frittage est-il nécessaire pour les composites à matrice d'aluminium ?

- Comment une presse à chaud sous vide contribue-t-elle à la fabrication de céramiques infrarouges de ZnS ? Optimiser la qualité optique

- Quel rôle joue la pression mécanique appliquée par le mécanisme de pressage à chaud ? Optimisez la densification dès maintenant

- Quels sont les avantages d'une presse à chaud ? Obtenez des résultats professionnels et durables

- Pourquoi le pressage à chaud est-il idéal pour les applications critiques dans des secteurs tels que l'aérospatiale et l'automobile ? Obtenez une densité de composants et une fiabilité inégalées

- Quelle est la fonction de l'application d'une pression axiale lors du frittage par presse à chaud ? Obtenir des composites métalliques de haute densité