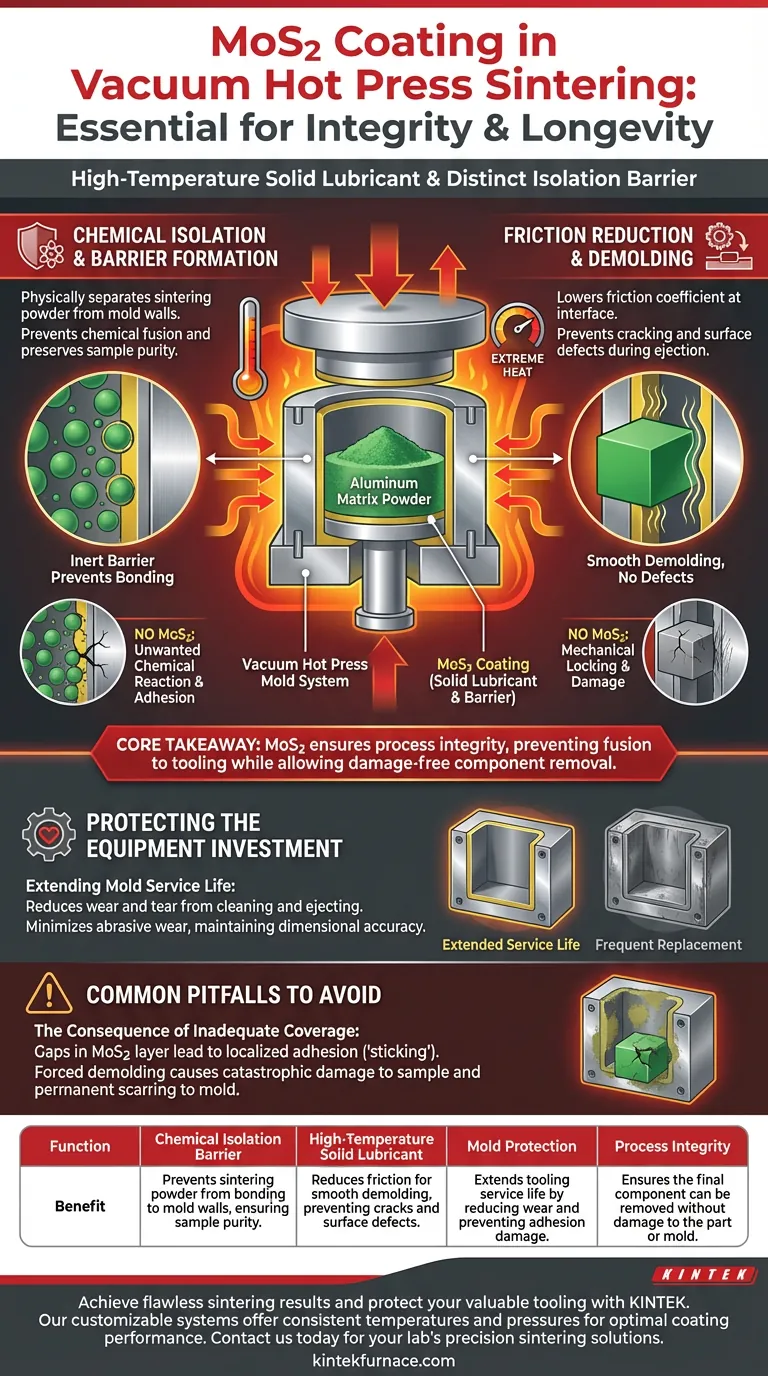

Le disulfure de molybdène (MoS2) fonctionne principalement comme un lubrifiant solide à haute température et une barrière d'isolation distincte dans l'environnement de frittage. Appliqué sur les parois internes des moules et des têtes de presse, il crée un bouclier physique qui empêche la poudre de frittage de se lier chimiquement ou physiquement au moule sous une chaleur et une pression extrêmes.

Point essentiel : Le MoS2 est essentiel à l'intégrité du processus ; il empêche la fusion chimique de la pièce avec l'outillage tout en réduisant simultanément la friction pour garantir que le composant final puisse être retiré sans dommage.

Les mécanismes de protection

Isolation chimique et formation de barrière

Dans le frittage par pressage à chaud sous vide, les températures et les pressions élevées créent un environnement propice aux réactions chimiques indésirables.

Le MoS2 agit comme une barrière inerte. Il sépare physiquement la poudre de frittage — en particulier les matériaux comme les poudres de matrice d'aluminium — des parois du moule.

Sans cette isolation, la poudre de matrice réagirait probablement avec le matériau du moule ou y adhérerait, compromettant à la fois la pureté de l'échantillon et la surface du moule.

Réduction de la friction et démoulage

Au-delà de l'isolation chimique, le MoS2 remplit une fonction mécanique essentielle en tant que lubrifiant solide.

Pendant le processus de frittage, les matériaux se densifient et peuvent se bloquer mécaniquement contre l'outillage.

Le revêtement abaisse le coefficient de friction à l'interface, assurant un démoulage en douceur. Cela permet d'éjecter proprement l'échantillon fritté, évitant ainsi les fissures ou les défauts de surface sur la pièce finie.

Protéger l'investissement en équipement

Prolonger la durée de vie des moules

Les moules utilisés dans le pressage à chaud sont souvent des composants usinés avec précision et coûteux.

En empêchant l'adhérence des poudres métalliques, le MoS2 réduit l'usure associée au nettoyage et à l'éjection des pièces collées.

Cette couche protectrice prolonge efficacement la durée de vie du moule, réduisant la fréquence de remplacement de l'outillage et maintenant la précision dimensionnelle au fil du temps.

Pièges courants à éviter

La conséquence d'une couverture inadéquate

Le risque principal dans ce processus est de ne pas obtenir un revêtement uniforme.

S'il existe des lacunes dans la couche de MoS2, la poudre de matrice d'aluminium entrera en contact direct avec le moule.

Cela entraîne une adhérence localisée ou un "collage". Une fois l'adhérence produite, un démoulage forcé peut causer des dommages catastrophiques à l'échantillon et des cicatrices permanentes à la surface du moule, le rendant inutilisable pour de futurs travaux de précision.

Faire le bon choix pour votre objectif

Pour maximiser le succès de votre cycle de frittage, concentrez-vous sur ce que vous devez protéger le plus avec le revêtement.

- Si votre objectif principal est l'intégrité de l'échantillon : Assurez une couverture complète pour prévenir les réactions chimiques entre la matrice d'aluminium et le moule, ce qui garantit une finition de surface pure.

- Si votre objectif principal est la longévité de l'équipement : Privilégiez une réapplication cohérente du MoS2 entre les cycles pour minimiser l'usure abrasive et prévenir l'adhérence de la poudre qui dégrade la tolérance du moule.

En traitant le revêtement de MoS2 comme une étape critique du processus plutôt que comme une réflexion après coup, vous protégez à la fois votre produit et vos actifs d'outillage.

Tableau récapitulatif :

| Fonction | Avantage |

|---|---|

| Barrière d'isolation chimique | Empêche la poudre de frittage de se lier aux parois du moule, assurant la pureté de l'échantillon. |

| Lubrifiant solide à haute température | Réduit la friction pour un démoulage en douceur, prévenant les fissures et les défauts de surface. |

| Protection du moule | Prolonge la durée de vie de l'outillage en réduisant l'usure et en prévenant les dommages dus à l'adhérence. |

| Intégrité du processus | Garantit que le composant final peut être retiré sans endommager la pièce ou le moule. |

Obtenez des résultats de frittage impeccables et protégez vos précieux outils. Le bon système de four est crucial pour appliquer des températures et des pressions constantes où les revêtements comme le MoS2 fonctionnent de manière optimale. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour des besoins uniques. Contactez-nous dès aujourd'hui (#ContactForm) pour trouver la solution de four haute température parfaite pour les applications de frittage de précision de votre laboratoire.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le processus de stratification sous vide ? Créer des pièces composites solides et légères

- Pourquoi le processus de frittage réactif des alliages RuTi repose-t-il sur l'environnement de vide poussé fourni par un four de pressage à chaud sous vide ? Essentiel pour la pureté et la densité

- Quel rôle joue un four de pressage à chaud sous vide dans la fabrication de (Ti2AlC + Al2O3)p/TiAl ? Atteindre une densification à 100 %

- Quels sont les avantages d'utiliser une presse à chaud sous vide ? Atteignez une qualité de matériau et une précision supérieures

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Pourquoi un environnement de vide poussé est-il requis pendant le SPS pour les matériaux transparents ? Atteindre la pureté optique

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Obtenir des revêtements CoCrFeNi(Cu) de haute densité

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide dans la consolidation des composites Cu/rGO ? Atteindre une densité proche de la théorie et des performances supérieures