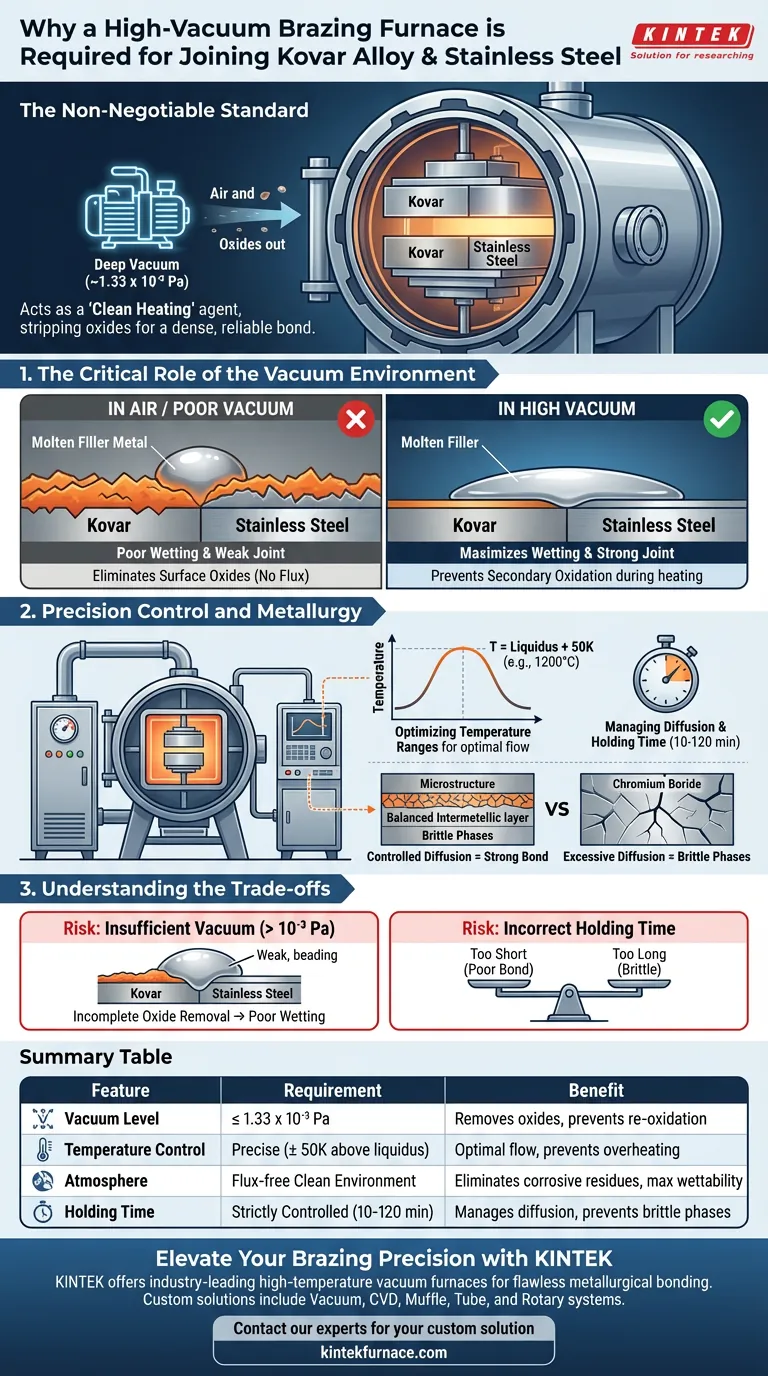

Un four de brasage sous vide poussé est la norme non négociable pour l'assemblage de l'alliage Kovar et de l'acier inoxydable car il crée les conditions environnementales spécifiques requises pour éliminer les oxydes de surface. En maintenant un vide poussé, généralement autour de $1,33 \times 10^{-3} \text{ Pa}$, le four empêche les métaux de base et le métal d'apport de se réoxyder pendant le processus de chauffage, garantissant ainsi que le métal d'apport liquide puisse correctement mouiller la surface et créer une liaison structurelle.

La fonction principale de l'environnement sous vide poussé est d'agir comme un agent de "chauffage propre", éliminant efficacement les films d'oxyde existants et protégeant les matériaux contre l'oxydation secondaire afin d'assurer une connexion métallurgique dense et fiable.

Le rôle critique de l'environnement sous vide

Élimination des oxydes de surface

Le Kovar et l'acier inoxydable développent naturellement des films d'oxyde sur leurs surfaces. Ces films agissent comme une barrière physique qui empêche les métaux d'apport de brasage de se lier au substrat.

Un four sous vide poussé élimine efficacement ces films d'oxyde sans avoir besoin de flux chimiques corrosifs. Cela garantit que le métal de base est chimiquement actif et prêt à se lier.

Prévention de l'oxydation secondaire

Les métaux deviennent très réactifs lorsque la température augmente. S'ils sont chauffés à l'air ou dans un vide médiocre, les métaux de base et le métal d'apport s'oxyderaient rapidement, ruinant le joint.

L'environnement sous vide empêche cette "oxydation secondaire". Il maintient une atmosphère vierge pendant tout le cycle de chauffage, protégeant l'intégrité des matériaux.

Maximisation de la mouillabilité et de l'étalement

Pour un joint solide, le métal d'apport en fusion doit s'écouler en douceur sur le métal de base, une propriété connue sous le nom de mouillabilité.

Les oxydes sont le principal ennemi de la mouillabilité. En garantissant une surface sans oxyde, l'environnement sous vide poussé permet au métal d'apport de s'étaler uniformément et de pénétrer complètement dans le jeu du joint.

Contrôle de précision et métallurgie

Optimisation des plages de température

Au-delà de la propreté, ces fours offrent une régulation thermique précise. Les joints de haute qualité nécessitent généralement un traitement à des températures spécifiques, souvent autour de 50 K au-dessus de la température du liquidus du métal d'apport (par exemple, $1200^\circ\text{C}$).

Cette précision garantit que le métal d'apport s'écoule de manière optimale sans surchauffer les matériaux de base sensibles.

Gestion de la diffusion et des phases fragiles

La résistance d'un joint Kovar-acier inoxydable est déterminée par la manière dont les éléments diffusent entre les métaux. Cependant, une diffusion excessive peut entraîner la formation de phases intermédiaires fragiles, telles que les borures de chrome.

Les fours sous vide poussé permettent un contrôle exact du "temps de maintien" (par exemple, 10, 30 ou 120 minutes). Cela permet aux ingénieurs d'affiner le processus, en garantissant une diffusion suffisante pour une liaison solide tout en limitant la croissance de structures fragiles qui pourraient provoquer des fissures.

Comprendre les compromis

Le risque d'un vide insuffisant

Si le niveau de vide n'est pas suffisamment bas (par exemple, inférieur à $10^{-6} \text{ mbar}$ ou $1,33 \times 10^{-3} \text{ Pa}$), l'élimination des oxydes sera incomplète.

Cela entraîne une mauvaise mouillabilité, où le métal d'apport forme des perles au lieu de s'étaler, résultant en un joint faible ou discontinu.

Équilibrer temps et fragilité

Il existe un équilibre délicat concernant le temps de maintien à la température maximale. Des temps courts peuvent ne pas permettre une diffusion ou une liaison suffisante du métal d'apport.

Cependant, prolonger le temps de maintien trop longtemps favorise la croissance de composés intermétalliques fragiles. Cela réduit l'intégrité mécanique du joint, le rendant susceptible de se rompre sous contrainte.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre projet de brasage, alignez vos paramètres de processus sur vos exigences mécaniques spécifiques :

- Si votre objectif principal est la mouillabilité et la couverture : Priorisez l'obtention et le maintien du niveau de vide le plus profond possible pour garantir une élimination complète des oxydes.

- Si votre objectif principal est la ténacité mécanique : Contrôlez strictement le temps de maintien pour limiter la formation de phases fragiles de borure de chrome à l'interface du joint.

- Si votre objectif principal est la répétabilité du processus : Utilisez les contrôles de température précis pour maintenir le processus exactement à 50 K au-dessus du liquidus du métal d'apport.

Le succès du brasage sous vide repose sur le traitement du vide non pas comme un simple espace vide, mais comme un outil actif de préparation de surface et de contrôle chimique.

Tableau récapitulatif :

| Caractéristique | Exigence de brasage sous vide poussé | Avantage pour Kovar/Acier inoxydable |

|---|---|---|

| Niveau de vide | $\leq 1,33 \times 10^{-3}$ Pa | Élimine les oxydes de surface et empêche l'oxydation secondaire |

| Contrôle de la température | Précis ($\pm$ 50 K au-dessus du liquidus) | Assure un écoulement optimal du métal d'apport sans surchauffer les métaux de base |

| Atmosphère | Environnement propre sans flux | Élimine les résidus corrosifs et maximise la mouillabilité |

| Temps de maintien | Strictement contrôlé (10-120 min) | Gère la diffusion des éléments pour prévenir la formation de phases fragiles |

Élevez la précision de votre brasage avec KINTEK

Ne laissez pas l'oxydation compromettre l'intégrité de vos joints critiques en Kovar et en acier inoxydable. KINTEK fournit des fours sous vide à haute température leaders de l'industrie, conçus pour offrir les niveaux de vide poussé et la précision thermique requis pour un collage métallurgique sans faille.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, CVD, étuve, tube et rotatifs, tous entièrement personnalisables pour répondre à vos spécifications uniques de laboratoire ou de production. Assurez une ténacité de joint maximale et des résultats reproductibles avec nos solutions de chauffage spécialisées.

Prêt à optimiser votre processus de brasage ? Contactez nos experts dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Références

- The Influence of the Size of the Brazing Gap on the Structure and Strength of Kovar Joints with Stainless Steel. DOI: 10.15407/mfint.47.03.0271

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment fonctionne un four à arc sous vide ? Obtenez des métaux ultra-purs pour les applications exigeantes

- Quel rôle joue un four de revenu sous vide dans le traitement thermique final des alliages Ti-5Al-2.5Sn-0.2C ? Maîtriser la gestion du carbone

- Pourquoi un four de chauffage électrique est-il requis pour le prétraitement du rechargement au laser ? Assurer des revêtements AlxCoCrCuyFeNi à haute densité

- Quel rôle joue un four à vide à haute température dans la désilication de la biomasse ? Obtenir un carbone de très haute pureté

- Quels sont les avantages du processus RTT par rapport au recuit sous vide pour le nickel-silicium ? Obtenir un contrôle précis du submicron

- Quelle est la différence de risque de contamination entre les fours à vide poussé et les fours à vide partiel ? Choisissez le bon four pour votre laboratoire

- Pourquoi le feuillard amorphe de brasage Ni-25Cr-6P-1.5Si-0.5B-1.5Mo est-il sélectionné ? Optimiser l'efficacité et la qualité du brasage

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement