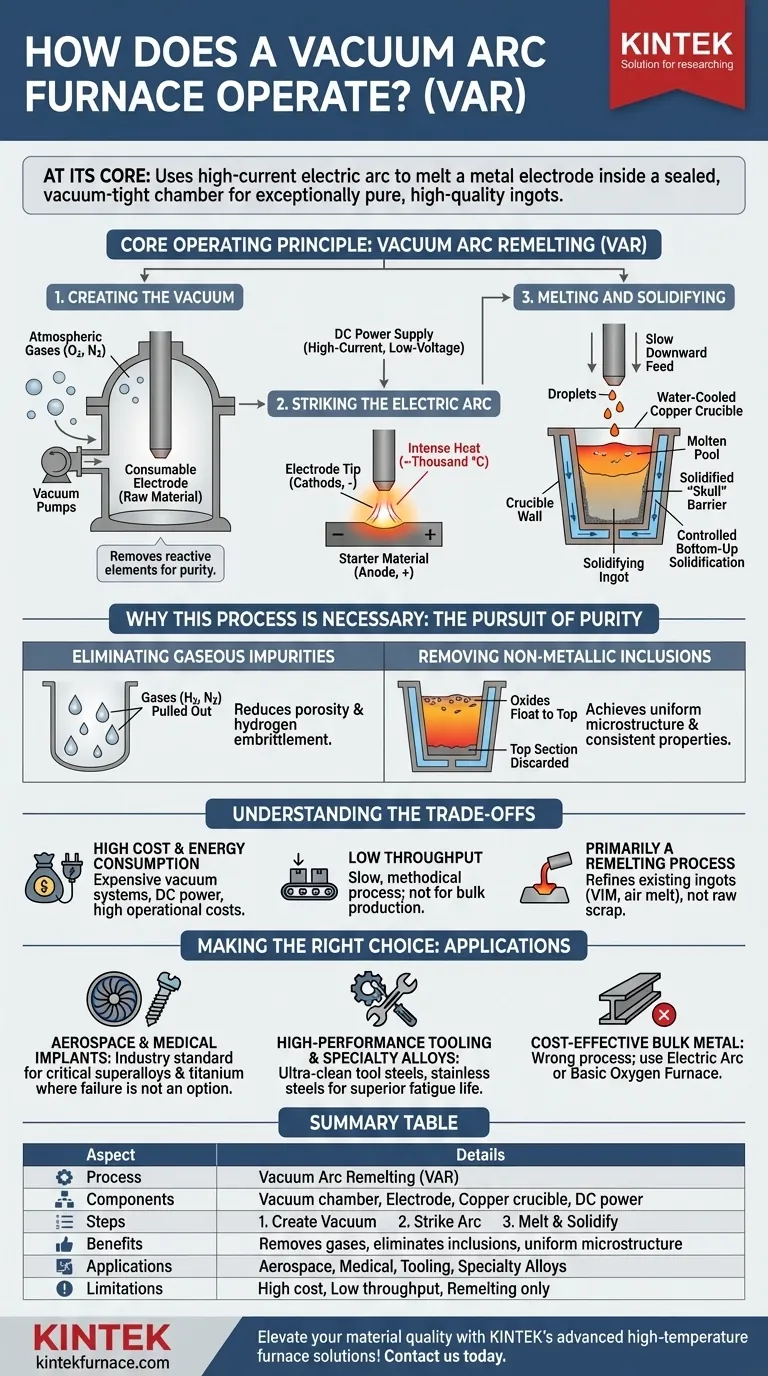

À la base, un four à arc sous vide utilise un arc électrique à courant élevé pour faire fondre une électrode métallique à l'intérieur d'une chambre scellée et étanche au vide. La chaleur intense de l'arc fait fondre le matériau, tandis que le vide l'empêche de réagir avec les gaz atmosphériques comme l'oxygène et l'azote, ce qui donne un lingot final exceptionnellement pur et de haute qualité.

Le problème fondamental que résout un four à arc sous vide est la contamination des matériaux. En combinant l'énergie intense et localisée d'un arc électrique avec la pureté d'un vide, il affine les métaux à un niveau de propreté et d'intégrité structurelle qu'il est impossible d'atteindre dans un four standard fonctionnant à l'air.

Le principe de fonctionnement de base : Arc et Vide

Le fonctionnement est un processus hautement contrôlé en plusieurs étapes, conçu pour un affinage ultime. Il est le plus souvent appelé refusion par arc sous vide (VAR), ce qui souligne son rôle de processus de fusion secondaire pour la purification.

Étape 1 : Création du vide

Le processus commence par le placement de la matière première, façonnée en un gros cylindre appelé électrode consommable, à l'intérieur d'un creuset en cuivre refroidi à l'eau. Le four est scellé et un système de pompes puissantes élimine l'air et les autres gaz.

La création de ce vide est l'étape la plus critique pour garantir la pureté. Elle élimine les éléments réactifs qui formeraient autrement des impuretés, comme les oxydes et les nitrures, dans le produit final.

Étape 2 : Amorçage de l'arc électrique

Une alimentation électrique CC à courant élevé et basse tension est connectée au four. L'électrode consommable sert de borne négative (cathode) et une petite quantité de matériau de démarrage au fond du creuset sert de borne positive (anode).

Lorsque l'alimentation est appliquée, un arc électrique est amorcé entre la pointe de l'électrode et la base. Cet arc génère une chaleur immense et focalisée, atteignant souvent des températures de plusieurs milliers de degrés Celsius.

Étape 3 : Fusion et Solidification

La chaleur intense de l'arc fait fondre l'extrémité de l'électrode consommable. Des gouttelettes de métal en fusion tombent de l'électrode dans le creuset en cuivre refroidi à l'eau situé en dessous.

Au fur et à mesure que l'électrode est consommée, elle est lentement avancée vers le bas pour maintenir une distance constante, ou entrefer de l'arc. Simultanément, le métal en fusion dans le creuset refroidit et se solidifie de bas en haut d'une manière hautement contrôlée, construisant le nouveau lingot purifié couche par couche.

Le rôle du creuset refroidi à l'eau

Le creuset est fabriqué en cuivre en raison de son indice de conductivité thermique extrêmement élevé. Il est agressivement refroidi à l'eau, ce qui provoque la solidification instantanée d'une fine couche du métal en fusion au contact de la paroi du creuset.

Cette « croûte » de métal solidifié agit comme une barrière isolante, empêchant la piscine de métal en fusion de toucher directement le creuset en cuivre. Cette solution brillamment conçue garantit que le lingot final n'est pas contaminé par le matériau du creuset lui-même.

Pourquoi ce processus est nécessaire : La recherche de la pureté

Le processus VAR n'est pas simplement destiné à faire fondre du métal ; c'est un processus d'affinage actif qui améliore fondamentalement la qualité du matériau.

Élimination des impuretés gazeuses

Lorsque les gouttelettes en fusion tombent à travers le vide, les gaz dissous comme l'hydrogène et l'azote sont littéralement extraits du métal. Cela réduit considérablement le risque de porosité et de fragilisation par l'hydrogène dans le produit final.

Élimination des inclusions non métalliques

Le processus crée une piscine peu profonde de métal en fusion au-dessus du lingot en solidification. Les impuretés moins denses, telles que les oxydes, flottent à la surface de cette piscine en fusion. Lorsque le lingot se solidifie, ces impuretés sont poussées vers le haut et concentrées tout en haut, ce qui est ensuite coupé et jeté.

Obtention d'une microstructure uniforme

La solidification lente et directionnelle du bas vers le haut produit un lingot avec une structure de grain très uniforme et prévisible. Cette homogénéité est essentielle pour obtenir des propriétés mécaniques constantes, telles qu'une résistance à la fatigue élevée et une ténacité à la rupture.

Comprendre les compromis

Bien que les avantages soient importants, le processus VAR n'est pas une solution universelle. Il présente des défis et des limites spécifiques.

Coût élevé et consommation d'énergie

Les fours à arc sous vide sont coûteux à construire, à utiliser et à entretenir. Les systèmes de vide requis, les alimentations CC à courant élevé et les systèmes de contrôle sophistiqués contribuent à des coûts d'investissement et d'exploitation élevés.

Faible débit

Comparée aux techniques de fusion primaire, la VAR est un processus lent et méthodique. Elle est conçue pour la qualité, et non pour la quantité, ce qui la rend inadaptée à la production en vrac de métaux courants.

Principalement un processus de refusion

Comme son nom « Refusion par arc sous vide » l'indique, il s'agit presque toujours d'une étape secondaire. Vous n'introduisez pas de ferraille brute dans un four VAR. Au lieu de cela, vous l'utilisez pour affiner un lingot qui a déjà été créé par une autre méthode, comme une fusion par induction sous vide (VIM) ou même une fusion à l'air standard.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à arc sous vide est entièrement dictée par les exigences de performance du composant final.

- Si votre objectif principal est les composants aérospatiaux ou les implants médicaux : La VAR est la norme de l'industrie. Elle est essentielle pour produire les superalliages à base de nickel et les alliages de titane utilisés dans les disques de turbine de moteurs à réaction, les cellules d'avion et les implants biocompatibles où la défaillance du matériau n'est pas une option.

- Si votre objectif principal est l'outillage haute performance ou les alliages spéciaux : La VAR est utilisée pour créer des aciers à outils ultra-propres, des aciers inoxydables et d'autres alliages qui exigent une durée de vie à la fatigue supérieure et une propreté exceptionnelle.

- Si votre objectif principal est la production de masse de métal rentable : C'est le mauvais processus. Les méthodes standard comme un four à arc électrique (à l'air) ou un convertisseur à l'oxygène basique sont beaucoup plus économiques pour l'acier de construction et autres métaux à usage général.

En fin de compte, un four à arc sous vide est un outil d'affinage de précision utilisé pour transformer de bons métaux en matériaux exceptionnels pour les applications les plus exigeantes du monde.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Nom du processus | Refusion par arc sous vide (VAR) |

| Composants clés | Chambre à vide, électrode consommable, creuset en cuivre refroidi à l'eau, alimentation CC |

| Étapes de fonctionnement | 1. Créer le vide 2. Amorcer l'arc électrique 3. Faire fondre et solidifier le métal |

| Avantages principaux | Élimine les impuretés gazeuses, supprime les inclusions non métalliques, obtient une microstructure uniforme |

| Applications idéales | Composants aérospatiaux, implants médicaux, outillage haute performance, alliages spéciaux |

| Limites | Coût élevé, faible débit, processus de refusion principalement |

Améliorez la qualité de vos matériaux avec les solutions de fours haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des équipements de précision tels que des fours sous vide et à atmosphère, des systèmes CVD/PECVD, et plus encore. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour les métaux ultra-purs dans les applications aérospatiales, médicales et d'alliages spéciaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues