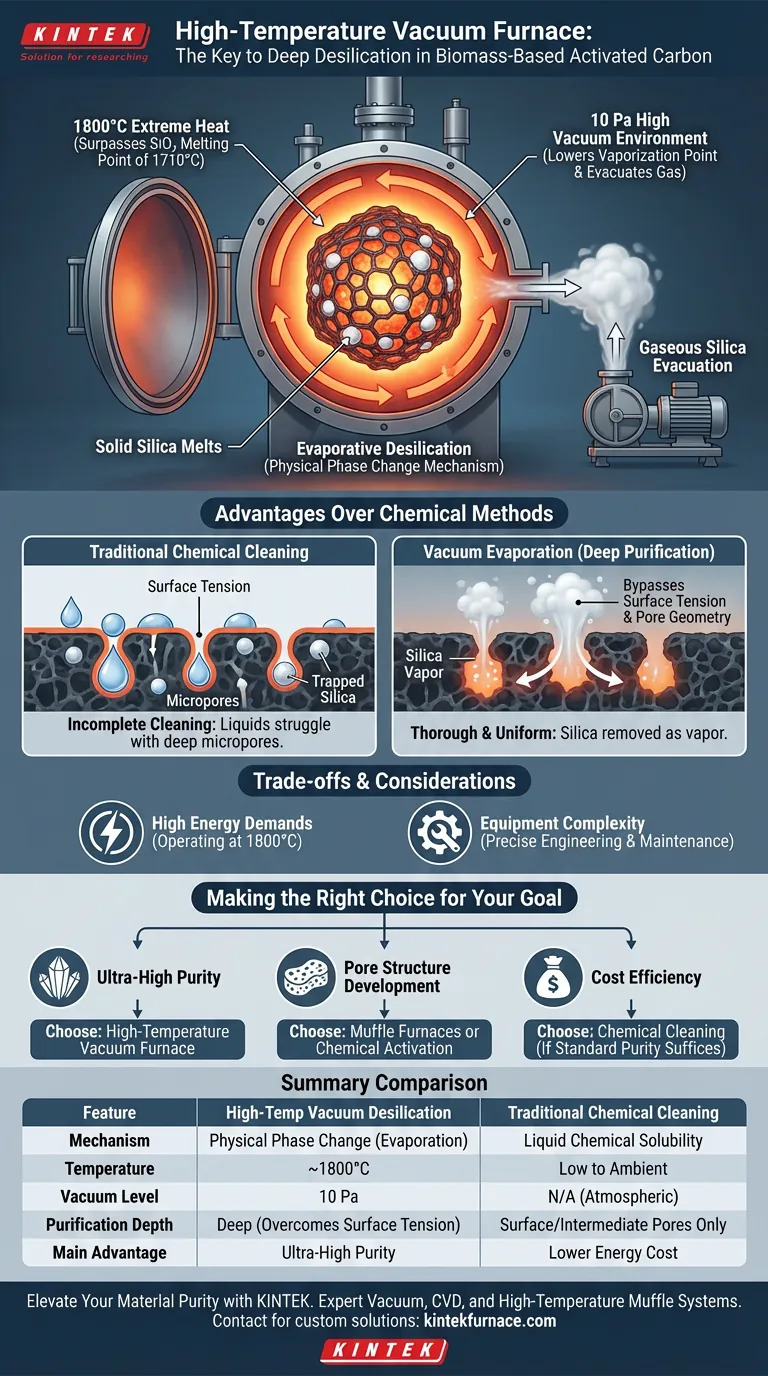

Le rôle principal d'un four à vide à haute température dans la désilication est d'exécuter un mécanisme de changement de phase physique appelé désilication par évaporation. En maintenant un environnement de vide poussé d'environ 10 Pa et en atteignant des températures d'environ 1800°C, le four force le dioxyde de silicium (silice) à fondre et à s'évaporer directement du charbon à base de biomasse. Ce processus élimine la silice des profondeurs de la structure carbonée sans recourir à des solvants liquides.

La valeur fondamentale de cet équipement réside dans sa capacité à surmonter les limitations de tension superficielle des solutions de nettoyage chimiques. En induisant un changement de phase à des températures extrêmes, le four obtient une purification profonde que les agents liquides ne peuvent pas reproduire.

La mécanique de la désilication par évaporation

Dépasser le point de fusion

L'efficacité du four repose sur sa capacité à générer une chaleur extrême. Le dioxyde de silicium a un point de fusion de 1710°C.

Pour assurer une élimination efficace, le four à vide fonctionne à environ 1800°C. Ce tampon de température garantit que la silice passe de l'état solide, facilitant sa libération de la matrice carbonée.

La fonction de la pression de vide

La chaleur seule est souvent insuffisante pour une purification efficace ; l'environnement de pression est tout aussi critique.

Le four crée un niveau de vide poussé d'environ 10 Pa. Cet environnement à basse pression abaisse le point de vaporisation des impuretés volatiles et facilite l'évacuation rapide de la silice gazeuse de la chambre.

Avantages par rapport aux méthodes chimiques

Contourner les problèmes de tension superficielle

La désilication traditionnelle utilise souvent des solutions de nettoyage chimiques. Cependant, ces liquides peinent à pénétrer la structure poreuse complexe du charbon actif.

La tension superficielle empêche les fluides chimiques de pénétrer dans les micropores les plus petits. Il en résulte un nettoyage incomplet, laissant la silice piégée au plus profond du matériau.

Obtenir une purification approfondie

Le four à vide à haute température utilise une méthode d'extraction physique plutôt que chimique.

Comme le processus repose sur l'évaporation thermique, il n'est pas limité par la taille ou la géométrie des pores. La silice est éliminée sous forme de vapeur, assurant une réduction plus uniforme et plus complète de la teneur en cendres par rapport aux méthodes chimiques humides.

Comprendre les compromis

Demandes énergétiques élevées

Bien que physiquement supérieure en termes de pureté, cette méthode est énergivore.

Le fonctionnement à 1800°C nécessite beaucoup plus d'énergie que les 500°C utilisés dans les fours à moufle pour la pyrolyse ou les 800°C utilisés pour l'activation chimique. Cela a un impact sur le coût opérationnel global de la ligne de production.

Complexité de l'équipement

Un four à vide est mécaniquement plus complexe que les fours atmosphériques standard.

Le maintien d'un vide stable de 10 Pa tout en gérant des charges thermiques extrêmes nécessite une ingénierie précise et une maintenance rigoureuse. Contrairement à un simple trempage chimique, ce processus exige une expertise spécialisée de l'opérateur.

Faire le bon choix pour votre objectif

Le choix de l'équipement approprié dépend fortement des exigences de pureté spécifiques et de l'application prévue de votre charbon actif.

- Si votre objectif principal est la très haute pureté : Privilégiez le four à vide à haute température pour éliminer la silice profondément incrustée que les lavages chimiques ne peuvent atteindre.

- Si votre objectif principal est le développement de la structure poreuse : Concentrez-vous sur les fours à moufle (pour la pyrolyse) ou les processus d'activation chimique, qui construisent le réseau de micropores plutôt que de purifier le matériau.

- Si votre objectif principal est l'efficacité des coûts : Évaluez si les niveaux de pureté standard obtenus par nettoyage chimique sont suffisants, en évitant les coûts énergétiques élevés de la désilication par évaporation.

En utilisant la physique du changement de phase plutôt que la chimie de la solubilité, le four à vide offre la solution définitive pour l'élimination de la silice de haute qualité.

Tableau récapitulatif :

| Caractéristique | Désilication par vide à haute température | Nettoyage chimique traditionnel |

|---|---|---|

| Mécanisme | Changement de phase physique (évaporation) | Solubilité chimique liquide |

| Température | ~1800°C | Basse à ambiante |

| Niveau de vide | 10 Pa | N/A (Atmosphérique) |

| Profondeur de purification | Profonde (surmonte la tension superficielle) | Pores de surface/intermédiaires uniquement |

| Avantage principal | Très haute pureté | Coût énergétique inférieur |

Améliorez la pureté de votre matériau avec KINTEK

Vous avez du mal à éliminer la silice piégée au plus profond des micropores de votre charbon actif ? Les méthodes traditionnelles ne peuvent pas rivaliser avec la précision de l'évaporation thermique. KINTEK fournit des systèmes de vide, CVD et à moufle haute température leaders de l'industrie, conçus pour gérer les exigences extrêmes de 1800°C de la désilication par évaporation.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire et industriels personnalisables sont conçus spécifiquement pour les chercheurs et les fabricants qui refusent de faire des compromis sur la réduction de la teneur en cendres.

Prêt à optimiser votre processus de purification ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Yuto YANAGIHARA, Mudtorlep Nisoa. New Silica Removal Technique by Vacuum Heating toward High-Performance Cryosorption Pumps Based on Biomass-Based Activated Carbon. DOI: 10.1585/pfr.19.1205012

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction des fours de recuit dans le processus de fabrication des transistors à couche mince (TFT) en oxyde d'indium et de zinc (IZO) ? | Optimisez l'électronique haute performance

- Pourquoi un four sous vide industriel est-il nécessaire pour le post-traitement des matériaux d'électrodes ? Assurer les performances de la batterie

- Pourquoi utilise-t-on un four de séchage sous vide pour le caoutchouc brut VMPPS ? Assurer la pureté et l'intégrité structurelle

- Quel est l'objectif principal de l'utilisation d'une étuve de séchage sous vide pour les composites rGO/tMO ? Assurer la pureté et l'intégrité structurelle

- Comment l'utilisation combinée d'une centrifugeuse et d'une étuve de séchage sous vide résout-elle les problèmes de récupération du catalyseur zéolithique H-Beta ?

- Pourquoi les fours sous vide et la protection par gaz argon sont-ils nécessaires pour les monolithes MXene ? Assurer la densité et l'intégrité chimique

- Que se passe-t-il pendant la phase de chauffage d'un four sous vide ? Maîtrisez le transfert de chaleur par rayonnement et le contrôle du dégazage

- Quel est le cycle de « brûlage » (burnout) sur un four sous vide ? Une clé du traitement thermique de haute pureté