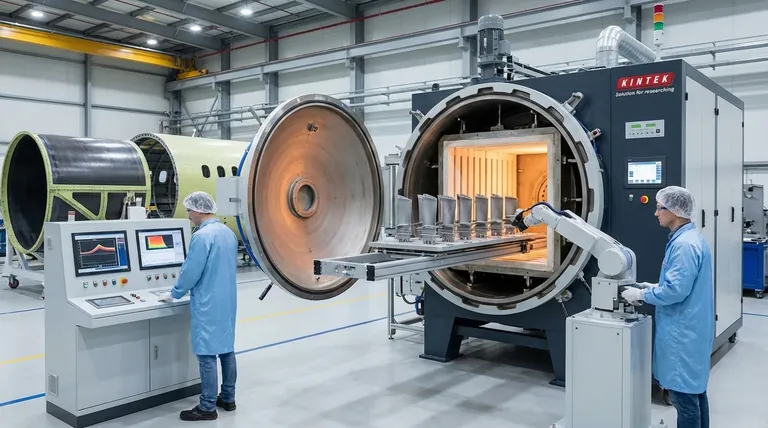

Dans l'industrie aérospatiale, les fours horizontaux sont des outils fondamentaux utilisés pour le traitement thermique des composants essentiels aux missions. Leurs principales applications impliquent le traitement thermique de précision des alliages métalliques haute performance et la fabrication de structures composites à grande échelle afin de garantir qu'elles répondent aux normes intransigeantes du secteur en matière de résistance, de durabilité et de sécurité.

La valeur fondamentale des fours horizontaux dans l'aérospatiale réside dans leur capacité à fournir un chauffage très uniforme et reproductible sur de grands volumes. Cette capacité est essentielle pour développer les microstructures spécifiques dans les matériaux avancés qui confèrent aux composants d'aéronefs leurs caractéristiques de performance requises dans des conditions de fonctionnement extrêmes.

Le rôle essentiel du traitement thermique

Le traitement thermique n'est pas une étape facultative ; c'est un processus de fabrication requis qui transforme les matériaux bruts ou formés en composants capables de résister aux contraintes immenses du vol.

Pourquoi le traitement thermique est non négociable

Les alliages métalliques bruts et les pièces brutes possèdent rarement les propriétés mécaniques finales nécessaires aux applications aérospatiales. Le traitement thermique est un cycle soigneusement contrôlé de chauffage et de refroidissement qui modifie la structure interne d'un matériau pour optimiser sa résistance, sa ténacité et sa résistance à la fatigue et aux hautes températures.

Principaux processus permis par les fours horizontaux

Les fours horizontaux facilitent plusieurs processus de traitement thermique essentiels. Ceux-ci comprennent le recuit, qui adoucit le métal pour soulager les contraintes et améliorer la formabilité, et la trempe, qui augmente sa résistance. Ceci est souvent suivi par le revenu, un processus qui réduit la fragilité et améliore la ténacité globale de la pièce trempée.

Applications principales et types de fours

L'application spécifique dicte le type et la configuration du four horizontal utilisé, qu'il s'agisse de traiter des aubes de moteur ou de durcir d'énormes assemblages composites.

Traitement des superalliages haute performance

Les composants critiques tels que les aubes de turbine et les pièces de moteur sont souvent fabriqués à partir de superalliages résistants à la chaleur. Ceux-ci sont traités dans des fours sous vide horizontaux, qui empêchent l'oxydation et la contamination à des températures extrêmes, garantissant que le matériau atteint son potentiel maximal de résistance et de durabilité.

Fabrication de grands composants structurels

La fabrication d'assemblages composites de carbone à l'échelle macroscopique et le traitement de grandes pièces d'avion en titane reposent souvent sur des fours à réverbère grand format. Un réverbère est un conteneur scellé qui maintient la pièce à l'intérieur du four, permettant un contrôle précis de l'atmosphère.

Assurer l'uniformité des pièces critiques

La conception horizontale favorise intrinsèquement une distribution de température uniforme sur toute la longueur d'un composant. Ceci est essentiel pour les pièces telles que les trains d'atterrissage ou les sections de fuselage, où des propriétés de matériau incohérentes introduiraient un point de défaillance catastrophique.

Comprendre les compromis

Bien que puissants, les fours horizontaux ne sont pas une solution universelle. Le choix implique d'équilibrer le coût, l'échelle et les exigences spécifiques du matériau.

L'avantage du traitement par lots

Un avantage clé de nombreux fours horizontaux est leur capacité à traiter de grands volumes. Cette configuration est très efficace et rentable, qu'il s'agisse de traiter une seule pièce massive ou un grand lot de composants plus petits simultanément.

La décision réverbère contre paroi froide

Pour les pièces en titane ou composites extrêmement grandes, le coût et la complexité d'un réverbère massif peuvent être prohibitifs. Dans ces cas, un four à paroi froide est souvent utilisé. Ici, les parois extérieures de la chambre à vide restent froides tandis que les éléments chauffants internes traitent la pièce, évitant ainsi la nécessité d'un réverbère intérieur coûteux.

Limites géométriques potentielles

L'orientation horizontale peut être un inconvénient pour certaines géométries de pièces. Les pièces hautes et minces ou les composants sensibles à la déformation induite par la gravité (affaissement) à haute température peuvent mieux convenir au traitement dans un four vertical.

Faire le bon choix pour votre objectif

Sélectionner la technologie de traitement thermique correcte est fondamental pour obtenir le résultat souhaité pour tout composant aérospatial.

- Si votre objectif principal est le traitement thermique à haut volume de pièces en alliage standard : Un grand four horizontal à atmosphère contrôlée offre la solution la plus rentable et à haut débit.

- Si votre objectif principal est le traitement de superalliages de moteur critiques : Un four sous vide horizontal est non négociable pour prévenir la contamination et obtenir un contrôle métallurgique précis.

- Si votre objectif principal est la fabrication de très grandes structures composites ou en titane : Un four à réverbère ou à paroi froide horizontal grand format est nécessaire pour s'adapter à l'échelle du composant et assurer un traitement uniforme.

En fin de compte, maîtriser l'application de l'énergie thermique est ce qui permet aux matériaux avancés de devenir l'épine dorsale de l'aviation moderne.

Tableau récapitulatif :

| Application | Processus clé | Type de four | Avantages |

|---|---|---|---|

| Traitement thermique des superalliages | Recuit, Trempe, Revenu | Four sous vide horizontal | Prévient l'oxydation, assure résistance et durabilité |

| Fabrication de grands composants | Durcissement des composites, Traitement du titane | Four à réverbère ou à paroi froide grand format | Accueille de grandes pièces, distribution uniforme de la température |

| Traitement par lots | Traitement thermique à haut volume | Four horizontal à atmosphère contrôlée | Rentable, efficace pour les alliages standard |

Améliorez votre traitement thermique aérospatial avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les systèmes Muffle, Tube, Rotatif, Sous Vide & Atmosphère, et CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant les performances et la sécurité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser votre production de composants aérospatiaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.