Un traitement à haute température de 1200°C est l'étape de préparation critique requise pour éliminer complètement la couche d'oxyde natif d'un substrat de silicium. Ce processus utilise la décomposition thermique pour éliminer les contaminants de surface, exposant le réseau atomique de silicium vierge en dessous.

Le processus ne consiste pas seulement à nettoyer ; il s'agit de préparation architecturale. Le traitement thermique de 1200°C élimine la barrière d'oxyde pour déclencher la reconstruction de surface, créant spécifiquement le motif Si(111)-7x7 qui sert de plan nécessaire à une croissance épitaxiale de fluorure de haute qualité.

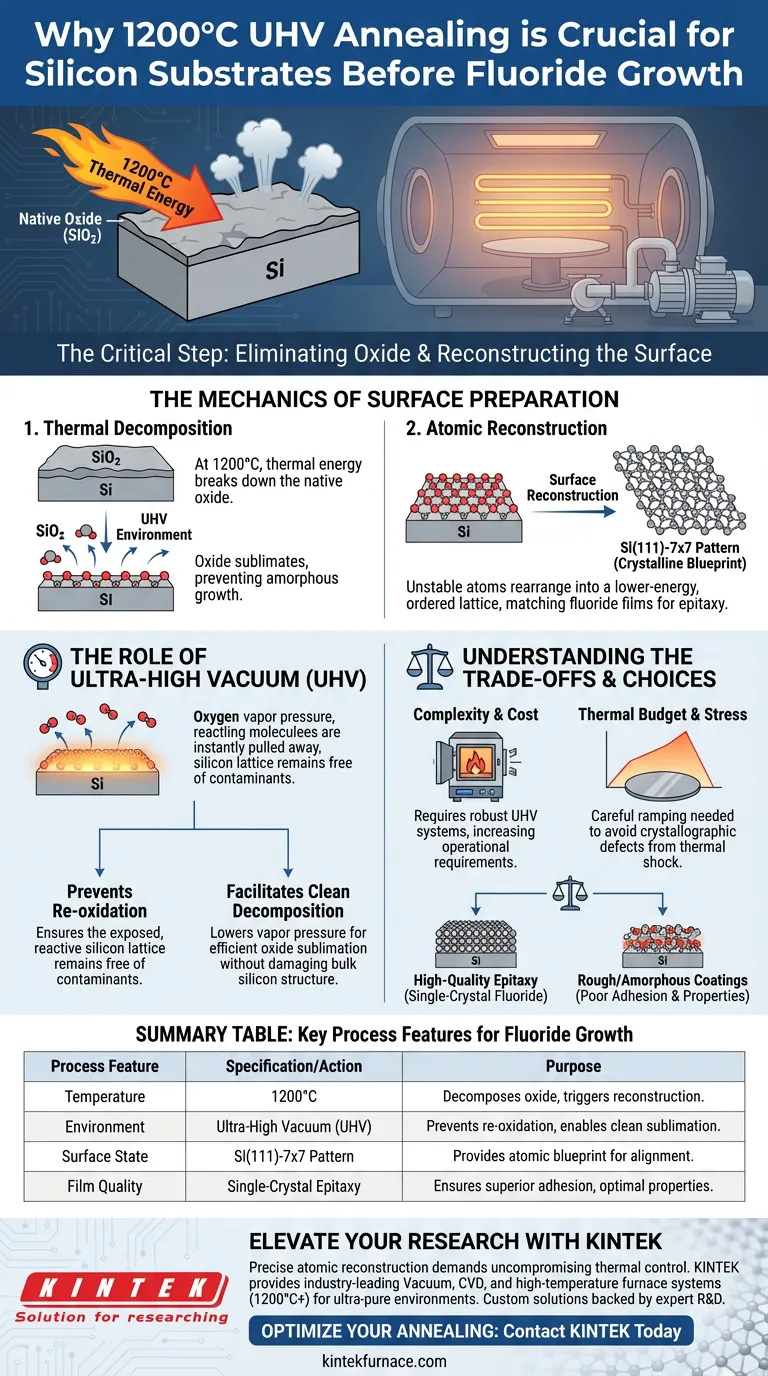

Les Mécanismes de la Préparation de Surface

Décomposition Thermique de l'Oxyde Natif

Le silicium forme naturellement une fine couche de dioxyde de silicium (oxyde natif) lorsqu'il est exposé à l'air. Cette couche agit comme une barrière à la croissance cristalline.

À 1200°C, l'énergie thermique est suffisante pour décomposer cette couche d'oxyde.

L'oxyde s'évapore de la surface, laissant le silicium massif pur. Sans cette étape, les couches de fluorure ultérieures seraient déposées sur une surface d'oxyde amorphe plutôt que sur le silicium cristallin, empêchant une liaison correcte.

Obtention de la Reconstruction Atomique

Une fois l'oxyde éliminé, les atomes de surface du silicium sont instables et possèdent une énergie élevée.

Pour se stabiliser, les atomes se réarrangent dans une structure de plus basse énergie appelée reconstruction de surface.

La principale référence note que cela facilite spécifiquement la formation de la reconstruction Si(111)-7x7. Cet arrangement atomique spécifique établit une base avec une structure de réseau qui correspond aux films minces de fluorure, permettant une croissance épitaxiale (ordonnée).

Le Rôle du Vide Ultra-Poussé (UHV)

Prévention de la Ré-oxydation

Chauffer du silicium à 1200°C en présence d'oxygène serait catastrophique ; cela accélérerait l'oxydation plutôt que de l'éliminer.

L'environnement de vide ultra-poussé (UHV) est essentiel pour garantir qu'une fois l'oxygène quitte la surface, il est immédiatement évacué.

Cet environnement garantit que le réseau de silicium exposé et hautement réactif reste exempt de contaminants pendant le processus de recuit.

Facilitation d'une Décomposition Propre

Le vide abaisse la pression de vapeur requise pour que l'oxyde sublime.

Cela permet au processus de décomposition de se dérouler efficacement sans nécessiter des températures encore plus élevées que 1200°C, ce qui pourrait endommager la structure cristalline profonde du silicium.

Comprendre les Compromis

Complexité et Coût de l'Équipement

Atteindre 1200°C tout en maintenant un vide ultra-poussé nécessite un équipement spécialisé et robuste.

Les fours de recuit standard ne peuvent pas supporter ces conditions, nécessitant l'utilisation de systèmes UHV dédiés, ce qui augmente la complexité opérationnelle et le coût.

Budget Thermique et Contrainte

Soumettre une plaquette à 1200°C introduit une énergie thermique significative.

Bien que nécessaire pour l'élimination de l'oxyde, ce choc thermique doit être appliqué avec précaution pour éviter d'introduire des lignes de glissement ou des défauts cristallographiques dans les couches plus profondes du substrat de silicium.

Faire le Bon Choix pour Votre Objectif

La nécessité de cette étape à haute température dépend entièrement de vos exigences concernant la qualité finale du film de fluorure.

- Si votre objectif principal est l'épitaxie de haute qualité : Vous devez effectuer le recuit UHV à 1200°C pour garantir une surface Si(111)-7x7 reconstruite, qui est le seul moyen d'obtenir un film de fluorure monocristallin.

- Si votre objectif principal est les revêtements rugueux/amorphes : Vous pourriez sauter cette étape, mais comprenez que la couche de fluorure ne s'alignera pas avec le réseau de silicium et aura probablement une mauvaise adhérence et de mauvaises propriétés électriques.

En fin de compte, le traitement à 1200°C est la porte d'entrée non négociable vers la précision au niveau atomique dans l'hétéroépitaxie silicium-fluorure.

Tableau Récapitulatif :

| Caractéristique du Processus | Spécification/Action | Objectif pour la Croissance du Fluorure |

|---|---|---|

| Température | 1200°C | Décompose l'oxyde natif et déclenche la reconstruction de surface |

| Environnement | Vide Ultra-Poussé (UHV) | Prévient la ré-oxydation et facilite la sublimation propre de l'oxyde |

| État de Surface | Motif Si(111)-7x7 | Fournit le plan atomique pour l'alignement épitaxial |

| Qualité du Film | Épitaxie Monocristalline | Assure une adhérence supérieure et des propriétés électriques optimales |

Élevez Votre Recherche Matérielle avec KINTEK

La reconstruction atomique précise exige un contrôle thermique sans compromis. KINTEK fournit des systèmes de fours sous vide, CVD et haute température leaders de l'industrie, conçus pour atteindre 1200°C+ tout en maintenant les environnements ultra-purs requis pour la préparation des substrats de silicium.

Soutenus par une R&D experte et une fabrication de précision, nos systèmes sont entièrement personnalisables pour répondre aux exigences uniques de votre laboratoire, garantissant que votre croissance épitaxiale repose sur une base parfaite.

Prêt à optimiser votre processus de recuit ?

Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la température de fonctionnement maximale des fours sous vide haute température ? Atteignez un chauffage de précision jusqu'à 2600°C

- Pourquoi un four de séchage sous vide est-il préféré pour les poudres composites BC-CFO ? Préservation de l'intégrité magnétique et structurelle

- Comment le contrôle précis de la température des fours de fusion industriels affecte-t-il la sélection des phases intermétalliques ?

- Pourquoi les fours sous vide sont-ils essentiels pour les alliages de titane ? Protégez vos composants contre la fragilisation

- Quelle plage de température un four sous vide peut-il atteindre ? Débloquez la chaleur extrême pour votre laboratoire

- Quelle est la fonction du cristalliseur dans un four de sublimation sous vide ? Maîtriser la température pour un magnésium de haute pureté

- Quel rôle les fours à vide jouent-ils dans l'industrie des semi-conducteurs ? Essentiel pour le traitement de haute pureté et le rendement

- Pourquoi les fours de trempe à haute température sont-ils nécessaires pour les alliages de tungstène ? Libérer la formabilité et soulager les contraintes